Китайская холщовая лента: инновации в производстве?

2026-01-23

Когда слышишь ?китайская холщовая лента?, многие сразу думают о дешевом ширпотребе, о тех серых рулонах с едким запахом, которые рассыпаются через сезон. Это, пожалуй, главный стереотип, с которым мы сталкиваемся на рынке. Но за последние лет семь-восемь картина изменилась кардинально. Вопрос не в том, есть ли инновации, а в том, куда именно они ушли — в гонку за сверхнизкой ценой или в создание продукта, который работает в конкретных, подчас жестких условиях. И здесь уже не до общих фраз.

От ?ткани? к ?системе?: что скрывает основа

Раньше всё упиралось в саму ткань — плотность, тип переплетения нити. Сейчас ключевое звено — это пропитка и адгезив. Можно взять вполне приличную хлопковую основу, но если пропиточный состав (чаще всего на основе каучуков или акрилов) подобран без учета конечной нагрузки, лента поведет себя непредсказуемо. Например, на холоде станет дубовой и потеряет гибкость, а при постоянной вибрации — начнет ?ползти? по шву.

Один из наших неудачных экспериментов как раз связан с этим. Заказчику нужна была лента для упаковки деревянных поддонов, которые хранятся на неотапливаемом складе. Мы использовали стандартную пропитку SBR (стирол-бутадиеновый каучук). Зимой, при -15, лента буквально отскакивала от поверхности, адгезия падала до нуля. Пришлось переходить на модифицированные акриловые дисперсии с антифризными добавками. Это не космические технологии, но именно такая подгонка состава под условия — и есть сегодняшняя инновация в массовом сегменте.

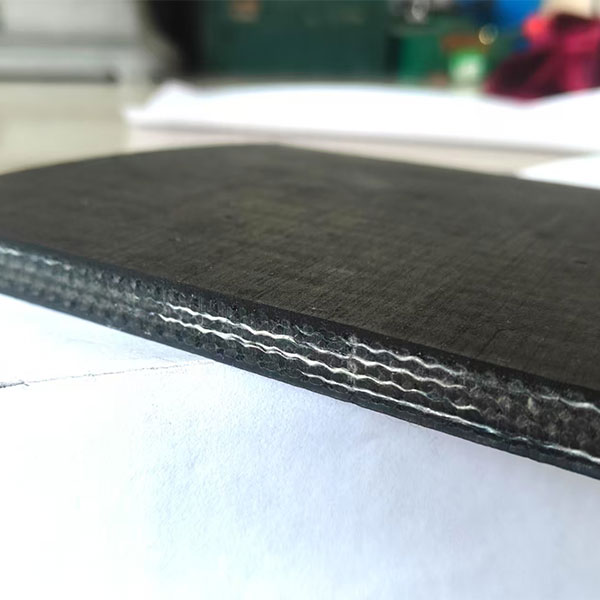

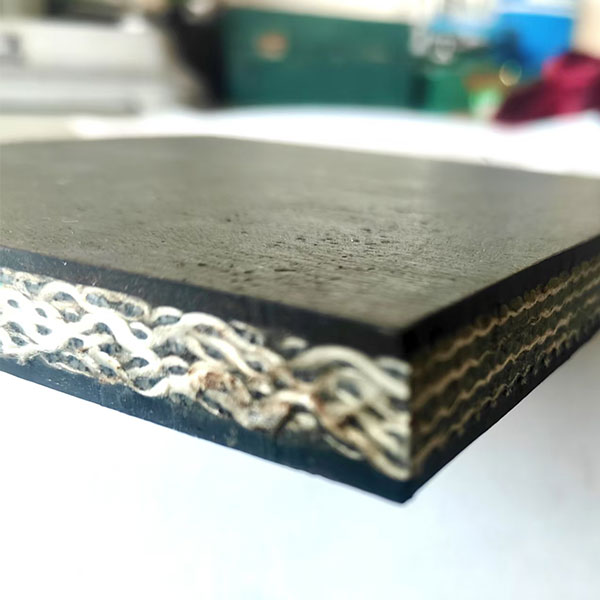

Кстати, о плотности. До сих пор встречаю мнение, что чем выше грамм на кв. метр, тем лучше. Это опасное упрощение. Высокая плотность без должной обработки края ведет к плохой намотке и быстрому истиранию кромок в станке. Иногда надежнее работает лента с меньшим весом, но с армированными краевыми нитями и равномерной пропиткой по всему сечению.

Оборудование: где рождается консистенция

Здесь разрыв между старыми и новыми производствами колоссальный. Можно купить самый современный клеевой состав, но если нанесение его на основу идет на изношенных машинах с некорректной системой дозирования и сушки, о стабильности качества речи не идет. Проблема часто даже не в самом станке, а в системе контроля температуры в печи полимеризации. Неравномерный прогрев — и получаешь участки с разной липкостью и эластичностью в пределах одного рулона.

На одном из заводов, с которым мы сотрудничали (не буду называть), видел интересное решение для экономии энергии. Они установили рекуператоры тепла от печи сушки на предварительный подогрев основы. Казалось бы, мелочь. Но это позволило снизить скорость испарения растворителей с поверхности, сделав пропитку более глубокой и однородной. Такие вещи в каталогах не пишут, но на итоговую прочность на разрыв влияют напрямую.

Именно на стадии оборудования часто кроется причина ?мелочевки?, которая бесит логистов: разная натяжка при намотке. Рулон выглядит идеально, но на разгрузочной линии последние метры провисают или, наоборот, перетянуты, что приводит к самопроизвольному отлипанию. Хороший современный мотальный станок с обратной связью по давлению — это не роскошь, а необходимость для того, чтобы продукт доезжал до клиента в рабочем состоянии.

Кейс: специфика для деревообработки

Возьмем узкую, но показательную нишу — малярные работы и временная фиксация в столярке. Здесь критична не столько суперпрочность, сколько чистота снятия без следов клея и волокон с основы. Много лет эта ниша была за европейскими брендами. Сейчас несколько китайских производителей, вроде ООО Сыпин Сюйчэнь Клейкая лента (их сайт — xcjd.ru), вышли на этот уровень. Их площадка в 30 000 кв. метров в промышленном парке Хунцуй позволяет отрабатывать технологические циклы от разработки до выпуска полноценными партиями.

Секрет — в комбинации основы и клея. Основа — это не просто холст, а ткань с особым каландрированием (прокаткой), которое уплотняет поверхность, не давая клею проникать слишком глубоко. А клей — это often акрил на водной основе с очень контролируемым показателем адгезии. Он держит ровно столько, сколько нужно, и снимается одним движением. Мы тестировали их образцы для фиксации шаблонов на шлифовке — результат был сопоставим с известными европейскими марками, при том что логистика и цена, конечно, выигрывают.

Упаковка и логистика как часть продукта

Это та область, где инновации долго игнорировались, а зря. Сколько раз видел, как отличная по характеристикам лента приходила в абсолютно некондиционном виде из-за дешевой упаковки. Влага, ультрафилет, механические повреждения при перегрузке — всё это убивает продукт до того, как он дойдет до конечного пользователя.

Современные решения — это не просто плотный полиэтилен. Это многослойные барьерные пленки с УФ-фильтром, картонные торцы с антифрикционным покрытием, чтобы рулон не заедал при установке в диспенсер, и, что важно, четкая маркировка не только снаружи, но и на внутренней гильзе. Последнее кажется мелочью, пока не столкнешься с необходимостью идентифицировать партию на складе, когда внешняя этикетка потеряна.

Компания, которую я упоминал, ООО Сыпин Сюйчэнь Клейкая лента, позиционирует себя как предприятие полного цикла — от исследований до производства. Их площадь в 50 000 кв. метров — это не просто цифра для брошюры. На такой площадке можно организовать не только цеха, но и правильный складской хаб с контролем климата, что для чувствительных к влажности клеевых составов критически важно. Это уже не кустарное производство, а системный подход, где упаковка — завершающий, но ключевой этап техпроцесса.

Экология и нормативы: вынужденное развитие

Давление экологических норм, особенно для экспорта в ЕС, стало мощнейшим драйвером изменений. Речь не только о знаках сертификации. Речь о полном пересмотре химической базы. Отказ от тяжелых растворителей, переход на водные дисперсии и твердые смолы горячего расплава — это сложно и дорого. Первые партии таких ?зеленых? лент часто проигрывали в начальной липкости и скорости схватывания.

Помню, как мы получали жалобы, что новая ?экологичная? лента для гофрокартона не держит на морозе. Пришлось вместе с технологами завода дорабатывать рецептуру, добавляя специальные прилипатели, которые не нарушали общий класс безопасности. Это была не одноразовая акция, а постоянный процесс. Сейчас, кстати, многие производители научились компенсировать недостатки ?зеленой? химии за счет более точного нанесения и усовершенствованной подготовки поверхности основы.

Этот путь — от формального соответствия стандартам к созданию по-настоящему работоспособного продукта в новых рамках — и есть, пожалуй, самая незаметная со стороны, но важная инновация. Она не афишируется в рекламе, но именно она определяет, останется ли производитель на рынке через пять лет.

Итог: куда смотреть при выборе

Так есть ли инновации? Да, но они приземленные, технологические. Они не в создании ?умной? ленты, а в том, чтобы обычная холщовая лента вела себя предсказуемо день за днем, в дождь, мороз и под нагрузкой. При выборе поставщика сейчас смотрю не на красивые цифры в спецификации, а на детали.

Есть ли у них собственная лаборатория для тестов на старение и peel-тестов? Как организован контроль на промежуточных этапах, например, проверяется ли вязкость клея-пропитки перед каждым запуском линии? Готовы ли они предоставить не сертификаты, а реальные протоколы испытаний конкретной партии в независимом центре? Ответы на эти вопросы говорят больше, чем любые маркетинговые лозунги.

Китайская холщовая лента перестала быть монолитом. Сегментация колоссальная. Есть те, кто гонится за ценой, жертвуя всем. А есть те, кто, как ООО Сыпин Сюйчэнь Клейкая лента, вкладываются в инфраструктуру, R&D и контроль. Их продукт — это уже не просто товар, а техническое решение. И в этом, на мой взгляд, и заключается главный сдвиг. Инновации сместились из области громких заявлений в область тихой, ежедневной работы над воспроизводимостью, адаптивностью и надежностью каждого квадратного сантиметра той самой простой, казалось бы, холщовой ленты.