Китай: инновации в конвейерных лентах?

2026-01-21

Когда слышишь про инновации в Китае, многие сразу думают про электронику или машины. А про конвейерные ленты — ну, какая там инновация, резина да ткань, казалось бы. Вот и главное заблуждение. На деле, это сложнейший композит, где каждый слой — это история про физику, химию и экономику. И Китай здесь давно не просто догоняет, а в некоторых сегментах задает вопросы, на которые у других пока нет удобных ответов. Но не все так однозначно, и опыт подсказывает смотреть глубже рекламных брошюр.

От копирования к собственным разработкам: эволюция подхода

Раньше, лет десять-пятнадцать назад, китайские производители часто шли по пути реверс-инжиниринга. Брали образец европейской или японской ленты, разбирали, пытались повторить. Получалось, но с нюансами. Основная проблема была даже не в резиновой смеси, а в тканевом каркасе — в адгезии между слоями, в стабильности свойств этой самой ткани при длительных нагрузках. Инновацией тогда было просто добиться стабильного качества партии в тысячу метров, без внезапных провалов по прочности на разрыв.

Сейчас фокус сместился. Речь не о том, чтобы сделать как у Fenner или ContiTech, а о том, чтобы сделать под конкретную, часто очень специфическую задачу. Например, для горнорудных комбинатов на севере Китая, где морозы под -50°C — нужна одна гибкость резины. А для цементных заводов в тропическом юге, с постоянной влажностью и абразивом — совершенно другая стойкость к истиранию и грибку. Это и есть точка роста: кастомизация на уровне химического состава.

Взять, к примеру, компанию ООО Сыпин Сюйчэнь Клейкая лента. Их сайт xcjd.ru — это не просто витрина. По тому, как описаны технологии, видно, что они глубоко в процессе. Они позиционируются как предприятие, специализирующееся на исследованиях, разработке и производстве. И это не пустые слова. Их площадка в 50 000 кв. м в промышленном парке Хунцуй — это не просто цех, это, по сути, полигон для испытаний. Когда у тебя собственное R&D, ты можешь позволить себе экспериментировать с полимерными добавками, которые увеличивают срок службы ленты в агрессивных средах на 15-20%. Это не громкая инновация для прессы, но огромная экономия для клиента, чей конвейер останавливается на ремонт на сотни тысяч долларов в час.

Материалы: где скрывается реальный прорыв

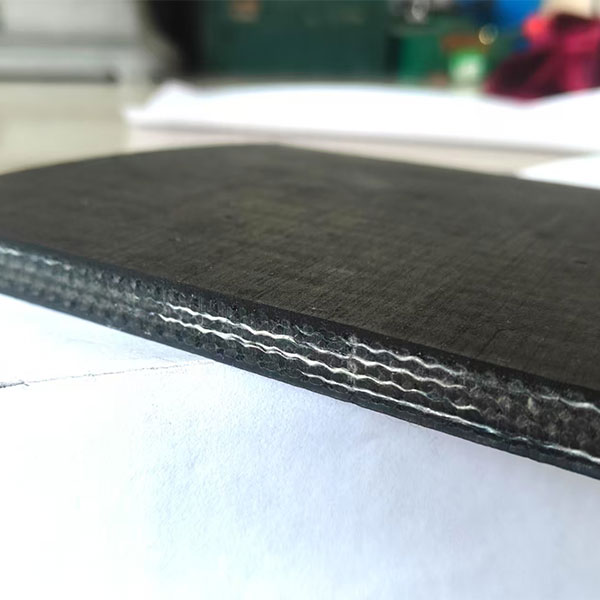

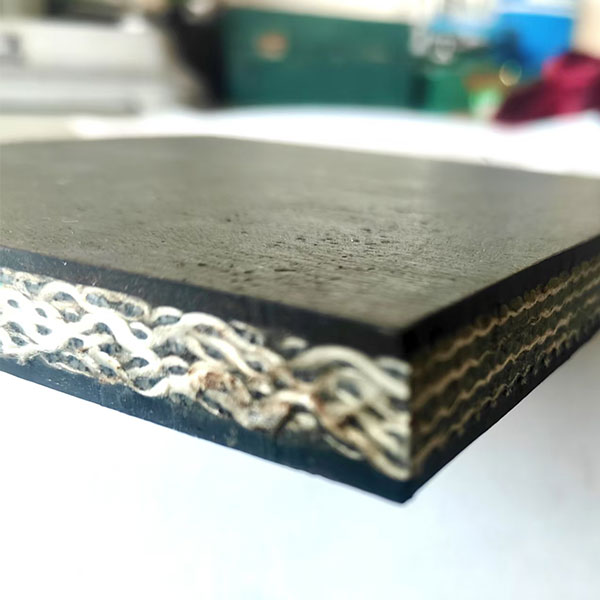

Если говорить о материалах, то все упирается в каркас и покрытие. Стальные корды — это классика для сверхнагруженных линий. Китайские производители здесь достигли серьезного уровня, но ключевой момент — это контроль качества самой проволоки и, что критически важно, латунирования. Неравномерный слой латуни — и адгезия резины к корду падает, появляется очаг коррозии внутри ленты. Видел случаи, когда внешне идеальная лента выходила из строя именно по этой скрытой причине. Сейчас ведущие заводы внедряют системы автоматического оптического контроля этого процесса, что раньше было прерогативой немцев.

С синтетическими тканями — EP, PN — история интереснее. Китай стал крупнейшим в мире производителем этих нитей. Казалось бы, преимущество. Но тут парадокс: доступ к дешевому сырью иногда тормозит развитие более совершенных тканых структур. Все привыкли работать с тем, что есть. Однако те же производители вроде Сыпин Сюйчэнь теперь часто разрабатывают ткань под себя, заказывая плетение с определенным соотношением прочности на разрыв и эластичности по утку и основе. Это уже следующий уровень, когда ты проектируешь не ленту, а систему каркас-покрытие как единое целое.

Покрытия. Здесь инновации часто идут от нефтехимической отрасли. Новые марки синтетических каучуков, модифицированные нано-сажей для лучшей проводимости (важно против статики), добавки на основе кремнийорганических соединений для снижения адгезии липких грузов (например, влажной глины). Это не теоретические изыски. На угольном разрезе в Сибири как-то тестировали ленту с таким антиадгезивным верхним слоем. Результат — снижение затрат на очистные скребки и простои на 30%. Но и цена, конечно, была другой.

Процесс производства: автоматизация против человеческого фактора

Самый большой вызов в Китае — это масштаб при требовании к стабильности. Можно сделать километр идеальной ленты. А как сделать сто километров, где каждый метр будет идентичен? Здесь инновации — это не лазерные технологии, а пресс-вулканизаторы с точным цифровым контролем температуры и давления в каждой зоне. И системы нанесения клея (пропитки) для каркаса, где компьютер отслеживает вязкость состава в реальном времени и подстраивает параметры.

Посещал несколько современных заводов. Поражает, как изменилась культура производства. Раньше главным был мастер с огромным опытом, который на глазок определял, готов ли состав. Теперь оператор смотрит на монитор с графиками, но при этом он обязан понимать физику процесса. Видел, как на линии вулканизации сработал датчик перепада давления. Автоматика остановила линию, но решение, как корректировать параметры для следующего запуска, принимал технолог на основе данных и, что важно, своего опыта. Это симбиоз, который и дает результат.

Упомянутая компания из Сыпина, судя по описанию их площадей (30 000 кв. м здания), явно делает ставку на современное, концентрированное производство. Большая площадь — это не про гигантоманию, а про возможность выстроить логистический поток от склада сырья до отгрузки готовых рулонов без лишних перемещений, что напрямую влияет на себестоимость и снижает риски повреждения материала на этапе производства.

Кейсы и неудачи: обратная сторона прогресса

Инновации — это всегда риск. Помню историю с внедрением ленты с интегрированными RFID-метками для отслеживания износа. Идея блестящая: метка вшита между слоями, сканер на конвейере считывает данные, система прогнозирует остаточный ресурс. Китайский производитель разработал такую для одного российского ГОКа. Но не учли, что мощное электромагнитное поле от приводных двигателей конкретной мощности глушило сигнал. Проект заглох, лента работала как обычная. Деньги в разработку были вложены немалые. Это урок: инновация должна быть неразрывно связана с условиями эксплуатации.

Другой пример, более удачный. Для портового терминала, где ленты используются для перевалки угля и руды, потребовалось решение по пожаростойкости. Стандартные огнестойкие ленты не выдерживали постоянного воздействия морской соли. Совместно с инженерами завода-изготовителя (не буду называть, но это был один из лидеров в Шаньдуне) разработали специальный состав покрытия с антикоррозийными присадками. Испытания шли полтора года. В итоге — продукт, который теперь поставляетcя на аналогичные объекты в Юго-Восточной Азии. Это инновация, рожденная из конкретной боли заказчика.

Часто проблема кроется в мелочах. Та же стыковка. Можно сделать идеальную ленту, но если технология холодной или горячей вулканизации стыка не отработана, или материалы для ремонта несовместимы, все преимущества сходят на нет. Китайские производители, которые серьезно работают на экспорт, теперь часто не просто продают ленту, а обучают бригады заказчика или отправляют своих специалистов для проведения первых, самых ответственных стыковок. Это — инновация в сервисе, которая ценится порой выше, чем технические характеристики.

Что дальше? Взгляд из цеха

Куда движется отрасль? Видится несколько трендов. Первое — умные ленты с датчиками — это уже не фантастика, но вопрос стоимости и надежности самих сенсоров в агрессивной среде. Второе — экология. Поиск составов, которые сохраняют свойства при утилизации, или использование большего процента регенерата без потери качества. Это огромное поле для работы химиков.

Второе — дальнейшая интеграция. Лента перестает быть расходным материалом, а становится частью цифровой системы управления конвейерным комплексом. Поставщик, который может предоставить не просто сертификат, а цифровую модель поведения ленты под нагрузкой, получит серьезное преимущество. Компании, которые, как ООО Сыпин Сюйчэнь Клейкая лента, заявляют о focus на R&D, по идее, должны быть готовы к этому переходу.

И главное. Настоящая инновация в таких консервативных на первый взгляд отраслях, как производство конвейерных лент, редко бывает ослепительной. Это чаще всего последовательное, пошаговое улучшение десятков параметров: от стойкости к расслаиванию до точности нарезки кромки. Китай научился это делать системно. И теперь вопрос не в том, догоняют ли они, а в том, какие специфические, нишевые проблемы мировой индустрии они смогут решить следующими. Опыт показывает, что ответов будет много, и не на все из них западные конкуренты готовы.