Китайские производители резиновых листов: инновации?

2026-01-18

Когда слышишь ?китайские производители резиновых листов?, первое, что приходит в голову многим — это объем, цена и, увы, иногда сомнительное качество. Но за последние лет пять-семь картина стала меняться так быстро, что старые стереотипы уже просто не работают. Вопрос об инновациях здесь уже не риторический, а очень даже практический. Я сам через это проходил, заказывая материалы для конвейерных систем, и видел эволюцию, что называется, изнутри.

От количества к качеству: смена парадигмы

Раньше главным аргументом был метраж и устойчивость к истиранию. Все разговоры крутились вокруг базовых ГОСТов или DIN. Сейчас же запрос сместился. Да, прочность никуда не делась, но теперь клиенты, особенно те, кто работает в сложных условиях — от карьеров до пищевых производств, — спрашивают о специфических свойствах. Например, о стойкости к конкретным химикатам или экстремальным температурам, которые раньше были прерогативой европейских брендов.

И вот здесь китайские фабрики начали подтягиваться. Не все, конечно. Но те, кто вложился в НИОКР, показывают интересные результаты. Я помню, как лет шесть назад мы тестировали образцы резинотканевых листов для транспортировки горячего агломерата. Отечественные и некоторые китайские аналоги быстро ?плыли?. А потом пришли образцы от одного производителя из Шаньдуна — и они выдали заявленный ресурс. Оказалось, они экспериментировали с составом синтетического каучука и системой вулканизации. Не революция, но существенный шаг.

Ключевое изменение — это подход к резиновым листам не как к расходнику, а как к инженерному компоненту. Начинают думать о полном жизненном цикле, о том, как поведет себя материал не только в первый месяц, но и через два года постоянной нагрузки. Это чувствуется даже в технической документации: она становится подробнее, с графиками испытаний, а не просто с таблицей базовых параметров.

Где рождаются эти улучшения? Лаборатории и поля

Инновации не падают с неба. Их источник — часто в тесной связке с конечными потребителями. Крупные китайские комбинаты, например, по добыче угля или руды, стали создавать совместные рабочие группы с производителями конвейерных лент и, соответственно, резиновых листов для их ремонта и изготовления. Задача простая: снизить простои из-за износа. Фабрики получают реальные данные об условиях работы, а затем адаптируют составы.

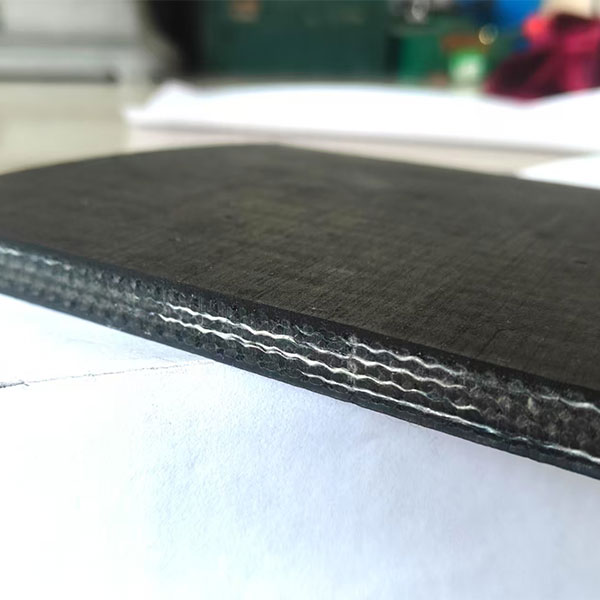

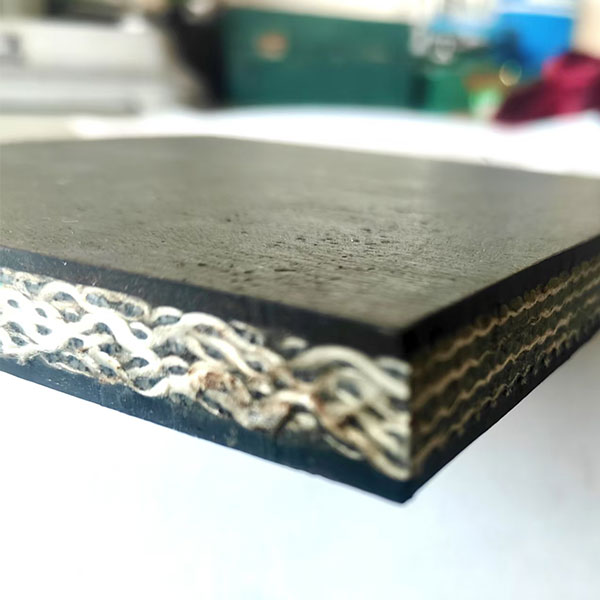

Один наглядный пример — разработка компаундов с повышенной стойкостью к проколам для работы с крупнокусковыми материалами. Стандартный лист пробивало. Совместно с инженерами карьера производители стали внедрять дополнительные слои из высокомодульных волокон и менять геометрию корда в основе. Результат — не просто ?более прочный? лист, а продукт с предсказуемой картиной износа. Это уже уровень.

При этом нельзя сказать, что все идеально. Часто ?инновация? остается точечной — для конкретного заказа. Массовая линейка продуктов обновляется медленнее. И здесь есть риск: маленькая партия с улучшенными свойствами может быть сделана блестяще, а при масштабировании технологическая дисциплина на некоторых заводах дает сбой. Сам с этим сталкивался. Заказал партию по спецрецептуре, первые рулоны — отлично, а в середине партии пошли отклонения по толщине. Пришлось долго разбираться с поставщиком.

Оборудование и ?ноу-хау?: что скрывается за цехом

Многое зависит от оснастки. Современная каландровая линия или пресс для вулканизации — это половина успеха. Китайцы здесь активно закупают и копируют немецкое, итальянское, японское оборудование. Но копирование — лишь первый этап. Гораздо интереснее, когда они начинают его модифицировать под свои нужды, часто упрощая и делая более ремонтопригодным для своих условий.

Например, видел на одной фабрике в Цзянсу, как они доработали систему подачи сырья в смеситель, чтобы добиться более однородного распределения сажи и ускорителей вулканизации. Это напрямую влияет на консистенцию и, в итоге, на равномерность свойств готового резинового листа. Не патент на изобретение, а именно практическое ноу-хау, рожденное ежедневной работой.

Но есть и обратная сторона. Гонка за производительностью иногда убивает качество. Увеличение скорости каландра может привести к внутренним напряжениям в полотне, которые проявятся позже, при эксплуатации. Хороший производитель находит баланс. Плохой — гонит объем. Отличить одного от другого по прайс-листу невозможно, тут только личный аудит или долгая история сотрудничества.

Кейс: локализация производства как индикатор

Показательный момент — когда китайский производитель открывает не просто офис продаж, а техподдержки или даже небольшую производственную линию за рубежом, например, для нарезки и вулканизации листов под конкретные размеры. Это говорит о серьезных намерениях и понимании рынка. К примеру, компания ООО Сыпин Сюйчэнь Клейкая лента (https://www.xcjd.ru), которая базируется в промышленном парке в Сыпине, с площадью в 30 000 кв. м под производство, изначально фокусировалась на конвейерных лентах. Их опыт в разработке и исследованиях для лент напрямую транслируется и на смежные продукты, такие как высококачественные резиновые листы для футеровки и ремонта. Их сайт — это не просто визитка, а рабочий инструмент с техническими данными, что уже редкость.

Такие компании уже не просто фабрики, они становятся технологическими партнерами. Их специалисты могут не только продать лист, но и предложить решение по его монтажу или выбрать оптимальную марку резины под конкретную среду. Это и есть высшая форма инновации в таком консервативном сегменте — инновация в сервисе и подходе к клиенту.

Вызовы и подводные камни

Не стоит рисовать идеальную картину. Основная проблема — разброс в качестве. Можно найти производителя, который работает на уровне мировых стандартов, а можно нарваться на кустарный цех, выдающий продукт с непредсказуемыми характеристиками. Контроль качества — больное место. Сертификаты есть у всех, но доверять можно только тем, кто предоставляет протоколы испытаний от независимых лабораторий, а не ?внутренние? отчеты.

Еще один момент — экология. Тренды на ?зеленое? производство доходят и сюда. Появляются разработки по использованию переработанной резиновой крошки в отдельных слоях листа или поиск менее токсичных пластификаторов. Но это пока скорее эксперименты для выхода на западные рынки, а не массовая практика. Хотя сам факт, что об этом задумываются, показателен.

И, конечно, логистика. Инновационный лист, сделанный по спецзаказу, теряет все преимущества, если его поставка затягивается на три месяца. Поэтому сейчас тренд на оптимизацию складских программ у дистрибьюторов в ключевых регионах, в той же России или Казахстане. Наличие товарного остатка популярных марок — это тоже часть конкурентного преимущества.

Так где же инновации? В мелочах

Подводя итог, скажу: громких прорывов, меняющих всю отрасль, от китайских производителей резиновых листов ждать не стоит. Их сила — в постепенной, упорной доработке существующих технологий под реальные, часто более жесткие, чем в Европе, условия эксплуатации и в ответ на конкретные запросы.

Инновация сегодня — это не обязательно новый химический состав. Это может быть улучшенная система контроля толщины на линии, разработка более эффективной текстуры поверхности для конкретного типа транспортируемого материала или просто стабильность параметров от партии к партии. То, что для конечного пользователя часто важнее ?революции?.

Поэтому на вопрос ?? я бы ответил так: да, инновации есть, но они прикладные, прагматичные и точечные. Они рождаются из необходимости решать конкретные проблемы, а не из желания написать красивый пресс-релиз. И в этом, пожалуй, их главная ценность. Выбирая поставщика сегодня, смотрите не на громкие слова, а на его готовность погрузиться в вашу задачу и на историю успешных кейсов в вашей же отрасли. Все остальное — второстепенно.