Китайские маслостойкие ленты: инновации?

2026-01-23

Когда слышишь ?китайские маслостойкие ленты?, первая мысль у многих — ?дешево и сердито?. Или наоборот, подозрения в пустой маркетинговой шумихе вокруг очередного ?прорывного? материала. Работая с изоляцией и защитой на производствах лет десять, я тоже прошел через этот скепсис. Но реальность, как обычно, сложнее и интереснее любых ярлыков. Вопрос не в том, инновации ли это вообще, а в том, какие именно и, главное, где они реально ?приземляются? на конкретном объекте, а где остаются красивой картинкой в каталоге.

Откуда растут ноги у стереотипов

Раньше, лет семь-восемь назад, ситуация была довольно предсказуемой. Под маркой маслостойких лент часто поставлялся материал с умеренной стойкостью к минеральным маслам, но который мог ?поплыть? при контакте с синтетическими смазками или топливом. Основной фокус был на цену, а не на специфику среды. Отсюда и пошли разочарования, когда лента, прекрасно работавшая в одном цеху, на соседнем участке с другими типами масел деградировала за месяц.

Запомнился случай на небольшом мотороремонтном заводе под Екатеринбургом. Закупили партию недорогих китайских лент для обмотки шлангов в зоне испытаний. С обычным моторным маслом — нормально. Но как попали под капли синтетического трансмиссионного масла — клейкая основа начала буквально растворяться, основа теряла структуру. Пришлось срочно переделывать. Тогда и стало ясно, что ?маслостойкость? — это не единый параметр, а целый спектр, и китайские производители тогда этот нюанс массово игнорировали.

Сейчас же акценты сместились. Да, ценовое давление осталось, но к нему добавилось понимание, что без реальной дифференциации по химстойкости на рынке не выжить. Это уже не инновация в чистом виде, а скорее необходимая эволюция. Компании, которые просто перепаковывали сырье, ушли в нишу самого низкого ценового сегмента. Те, кто хотел работать с серьезными объектами, начали вкладываться в лаборатории и диалог с технологами.

Что изменилось внутри материала

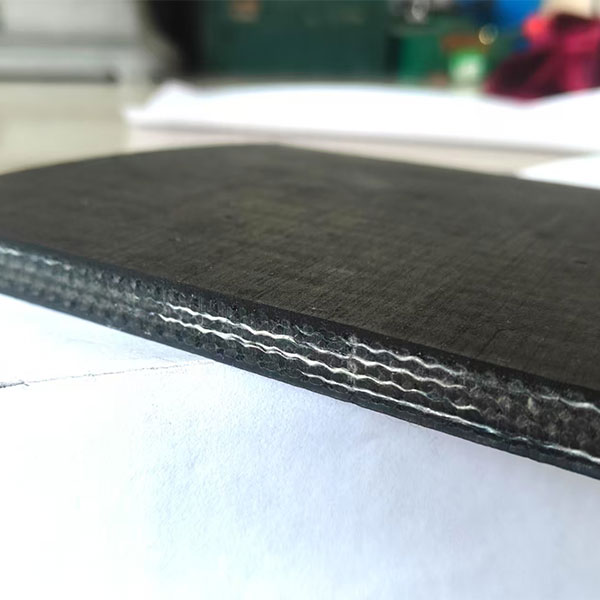

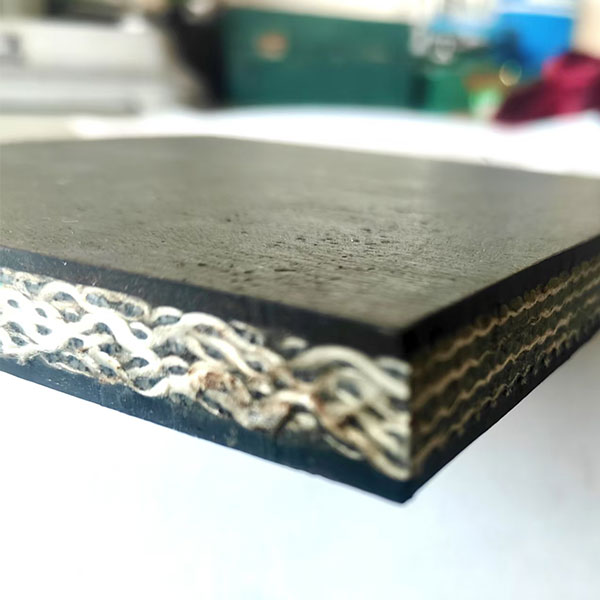

Если копнуть вглубь, то основные изменения коснулись основ и клеев. Раньше преобладал ПВХ с довольно стандартными пластификаторами, которые и вымывались агрессивными жидкостями. Сейчас все чаще вижу в спецификациях основу из термопластичного полиуретана (ТПУ) или специально модифицированных композиций ПВХ. Это не просто смена аббревиатуры — это другой характер поведения материала на морозе, при растяжении и, что критично, при длительном контакте с химией.

Клей — отдельная история. Акриловые клеи, стойкие к УФ и старению, были всегда. Но их адгезия к влажным или замасленным поверхностям оставляла желать лучшего. Сейчас некоторые поставщики, и тут я отмечу ООО Сыпин Сюйчэнь Клейкая лента (их сайт — xcjd.ru), в своих топовых линейках используют каучуковые или гибридные клеевые составы. Они не просто держат, а способны немного ?вжиматься? в неровную, слегка загрязненную поверхность. На практике это значит, что не нужно до блеска обезжиривать старую трубу — достаточно грубой механической очистки. Мелочь? Для монтажника, висящего на высоте в -15°C, это огромная разница.

Но есть и подводные камни. Иногда в погоне за ?супер-клеем? страдает баланс с основой. Получается лента, которая мертво прилипает к стали, но сама основа под агрессивной средой может терять эластичность, становиться хрупкой. Итог — отличная адгезия, но трещины по месту изгиба. Видел такое на образцах от одного известного производителя. В итоге они через полгода выпустили обновленную версию, где немного ?смягчили? клей, но улучшили пластификаторы в ПВХ. Это и есть тот самый живой процесс доработки, который и отличает серьезного игрока.

Полевые испытания: теория vs. практика

Лабораторные тесты по ГОСТ или ISO — это святое, но они часто оторваны от реальности. Например, стандартный тест на стойкость к маслу — это погружение образца в жидкость при определенной температуре на 72 часа с последующей проверкой свойств. В жизни же бывает циклическое воздействие: пар, брызги, конденсат с масляной пленкой, механическое истирание тряпкой. Реальный тест мы как-то устроили на пищевом комбинате, в моечном цеху.

Испытывали три ленты от разных китайских поставщиков, включая ту, что от ООО Сыпин Сычуань Клейкая лента. По их данным, они как раз делают упор на R&D и производство конвейерных лент, а это значит, что понимают в износе и химическом воздействии. Площадь их производства в 30 000 кв. м. в промышленном парке Хунцуй — это не гарантия качества, но показатель серьезных намерений. Так вот, задача была — герметизация стыков на разводке гидравлики мойных установок. Среда — горячий пар, щелочные моющие средства и растительные масла.

Одна лента, несмотря на громкие заявления в паспорте, через две недели начала отклеиваться по краям — клей не выдержал циклов ?мокро-сухо?. Вторая держалась, но пожелтела и стала жесткой. Третья, от упомянутой компании, продержалась весь плановый ремонтный цикл (3 месяца) без видимой деградации. Ключевым оказалось не просто сопротивление маслу, а устойчивость к пару и перепадам температур, о чем в стандартных сертификатах говорится вскользь. После этого случая я всегда запрашиваю у поставщиков не только общие сертификаты, но и протоколы испытаний в близких к моим условиям средах, если они есть.

Упаковка, логистика и другие ?невидимые? инновации

Инновации — это не только химия полимеров. Это и то, как продукт доходит до конечного пользователя. Раньше частой проблемой была упаковка. Рулоны приходили помятыми, края — поврежденными, этикетки с техническими данными отклеивались или были только на коробке, которую сразу выкидывали. Сейчас многие, особенно крупные производители, перешли на индивидуальную термоусадку каждого рулона в плотную пленку с четкой маркировкой прямо на ней. Состав, дата выпуска, номер партии — все на виду.

Это кажется мелочью, но на крупном складе или на объекте, где идет работа с материалами от десятков поставщиков, такая четкость сокращает время поиска и снижает риск ошибки. Видел, как на стройплощадке ТЭЦ из-за перепутанных рулонов (оба серые, без четкой маркировки) смонтировали обычную ПВХ ленту вместо маслостойкой на ответственный участок. Через месяц — течь. Теперь, когда вижу аккуратную упаковку и полные данные на рулоне, это для меня косвенный признак того, что производитель думает о процессе в целом, а не только о том, чтобы продать тонну гранулята.

Логистика из Китая тоже стала предсказуемее. Раньше сроки могли ?плавать? на месяц, что срывало графики работ. Сейчас те же производители, имеющие опыт экспорта в РФ и СНГ, часто держат страховые запасы на складах в России или в ближнем зарубежье. Это не всегда афишируется, но при прямом запросе у менеджера часто выясняется, что нужную позицию можно получить за неделю, а не за два месяца. Оперативность поставок — это тоже часть конкурентного преимущества, которое выросло из боли заказчиков.

Так где же инновации?

Возвращаясь к заглавному вопросу. Да, инновации есть, но они прикладные, постепенные, а не революционные. Это не создание нового класса материалов, а глубокая настройка существующих под реальные, а не лабораторные условия. Это переход от продажи ?ленты, которая вроде держит масло? к консультациям: ?а какое именно у вас масло, температура, есть ли вибрация??. Это появление продуктовых линеек, где одна лента оптимизирована под ГСМ, другая — под синтетические эфиры, третья — под среды с абразивной пылью.

Китайские производители, которые выжили и растут на нашем рынке, научились не просто копировать, а адаптировать. Они стали закрывать те узкие ниши, на которые европейские бренды порой не обращали внимания из-за малого объема. Стоит ли безоговорочно доверять всем? Конечно, нет. Риски остаются — от банальной экономии на сырье в конкретной партии до завышенных характеристик. Но инструментов для проверки стало больше: и образцы для тестов дают охотнее, и данные подробнее, и отзывы с других объектов найти реальнее.

Вывод мой, как практика, такой: современные китайские маслостойкие ленты — это уже не лотерея, а вполне рабочий инструмент, если подходить к выбору вдумчиво. Инновация здесь — в системном подходе к потребностям рынка, в деталях исполнения и в готовности диалога. А это, пожалуй, даже важнее, чем патент на новую молекулу полимера. Главное — не гнаться за самой низкой ценой в прайсе, а тратить время на диалог с поставщиком, запрашивать тестовые образцы под свою конкретную задачу и смотреть на опыт компании в смежных областях, вроде производства конвейерных лент, где требования к износу и химстойкости тоже высоки. Это и есть та самая ?приземленная? инновация, которая имеет ценность.