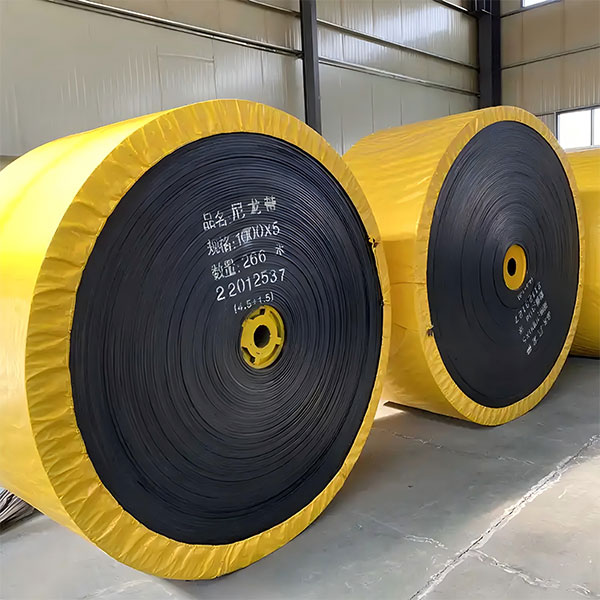

Производитель превосходных холодостойких транспортерных лент

Холодостойкие транспортерные ленты – это не просто продукт, это решение конкретных задач. Часто, при поиске поставщика, компании сталкиваются с проблемой: заявленная холодостойкость на бумаге и реальная работа в условиях минусовых температур – две совершенно разные вещи. Многие производители могут хвастаться цифрами, но как проверить их практическую эффективность? Недавно я участвовал в проекте по поставке лент для склада мороженого, и это еще раз убедило меня в важности глубокого понимания материала и производственных процессов. Полагаю, для многих это знакомая ситуация.

Почему не все холодостойкие ленты одинаковы?

Вопрос холодостойкости сложный. Просто добавление какого-то присадочного компонента не делает ленту устойчивой к низким температурам. Это комплексный подход, требующий учета множества факторов: от типа резиновой смеси до конструкции ленты и используемых материалов для армирования. Нельзя забывать и о воздействии влаги и агрессивных сред, часто встречающихся в холодильных цехах. Например, у нас однажды возникла проблема с лентой, которая быстро теряла эластичность при длительном контакте с водяным паром, образующимся при разморозке. Пришлось искать альтернативные решения, более устойчивые к конденсату.

На рынке много предложений, часто с завышенными характеристиками. Важно понимать, что производитель превосходных холодостойких транспортерных лент – это не тот, кто просто продает ленту, а тот, кто способен разработать решение, оптимальное для конкретного применения. Это требует опыта, технологий и постоянного контроля качества на всех этапах производства. Помните, дешевый вариант часто обходится дороже в долгосрочной перспективе из-за необходимости частой замены.

Резиновая смесь: ключевой фактор

Основная часть – это резиновая смесь. Тут без комментариев – она должна быть тщательно подобрана. Использование специализированных каучуков, таких как EPDM или специальные типы синтетических каучуков, позволяет обеспечить высокую эластичность и устойчивость к температурным деформациям. Проблема в том, что разные поставщики используют разные рецептуры, и даже ленты с одинаковым заявленным температурным диапазоном могут демонстрировать разную долговечность. Нам как-то попадалась лента, которая прекрасно работала до -10 градусов, а потом начала трескаться. Причина оказалась в недостаточной устойчивости к старению под воздействием низких температур.

Важно не только знать состав, но и контролировать его стабильность при хранении и использовании. Резиновая смесь может меняться со временем, что может привести к снижению эксплуатационных характеристик. Поэтому, качество резиновой смеси – это не просто один параметр, это комплексная оценка, учитывающая химический состав, физико-механические свойства и устойчивость к различным факторам окружающей среды.

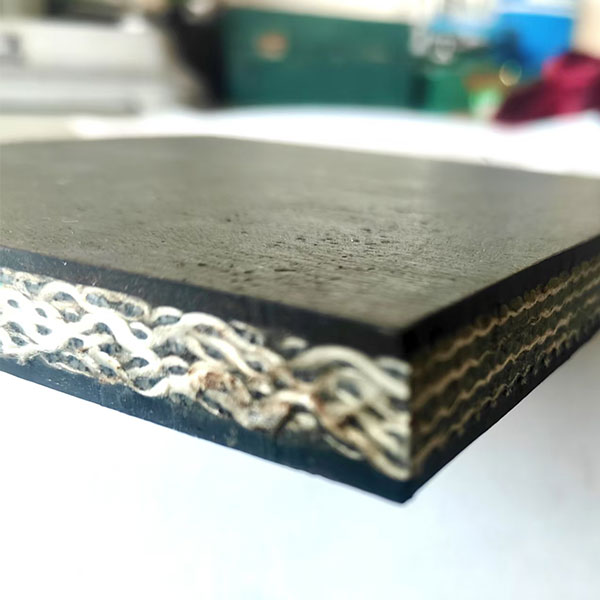

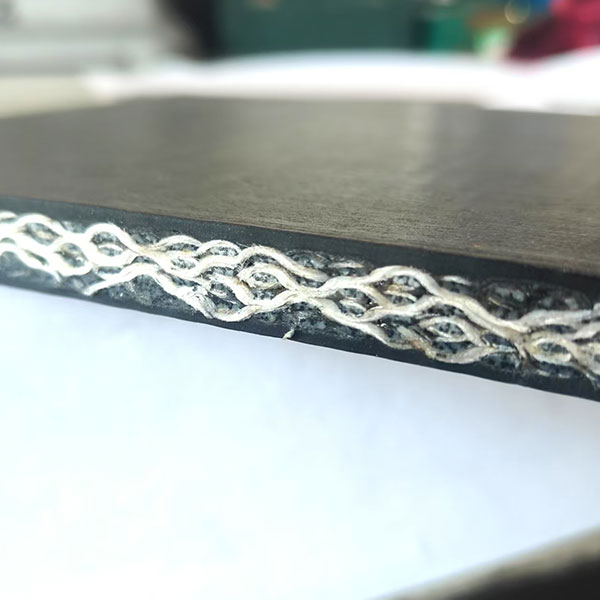

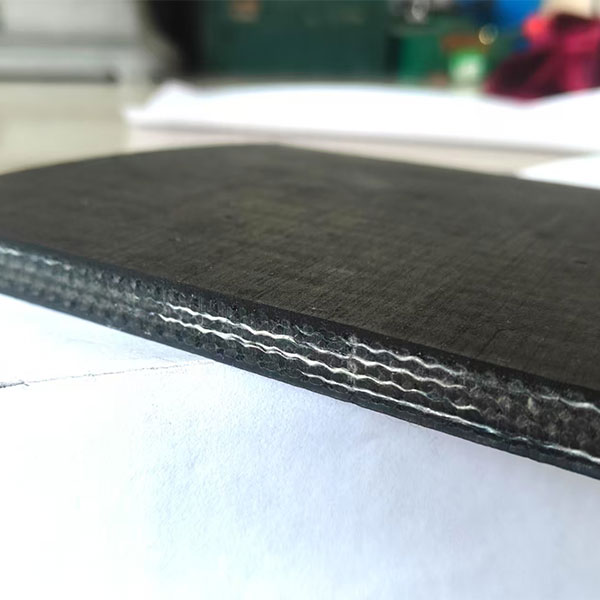

Армирование: прочность и надежность

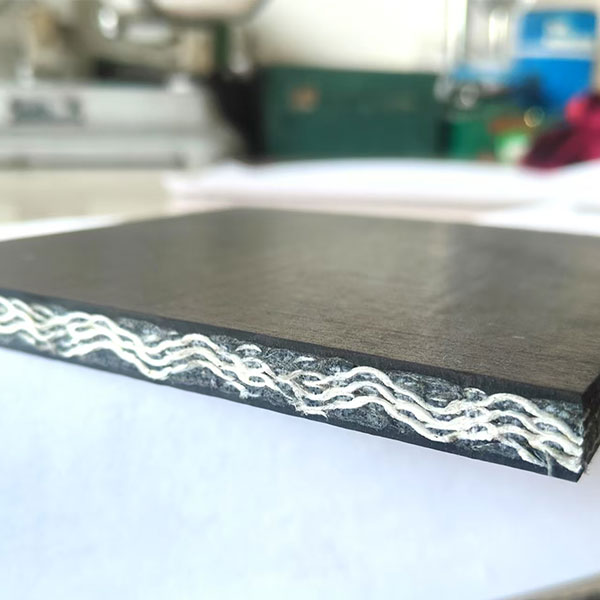

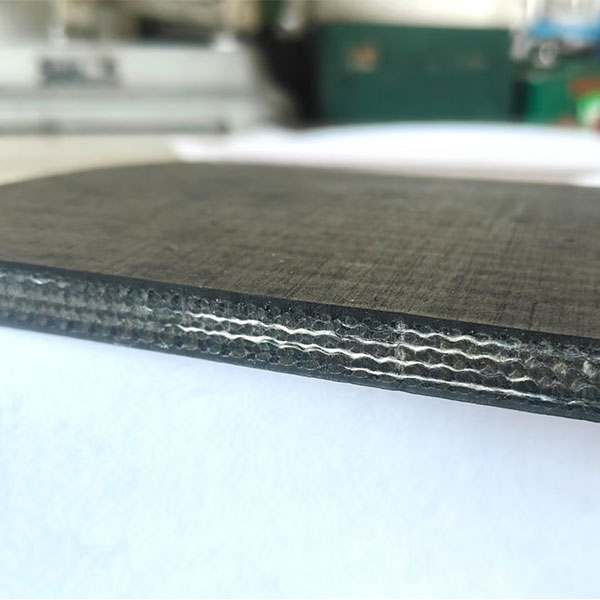

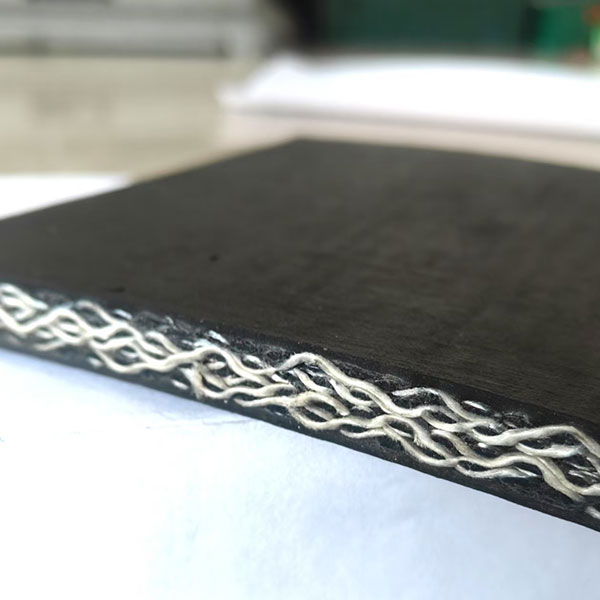

Армирование – это то, что обеспечивает прочность и надежность ленты. Используются различные типы армирующего материала: стальная проволока, текстильные элементы, полимерные нити. Выбор армирования зависит от предполагаемой нагрузки, скорости конвейера и условий эксплуатации. Например, для лент, работающих с тяжелыми грузами, необходимо использовать более прочное армирование, а для лент, используемых в пищевой промышленности, – армирование, устойчивое к загрязнениям и легко моющееся. У нас был случай, когда лента с текстильным армированием быстро изнашивалась при транспортировке сыпучих материалов. Пришлось перейти на стальное армирование, что значительно увеличило срок службы ленты.

Важно учитывать не только прочность армирующего материала, но и его взаимодействие с резиновой смесью. Несовместимость материалов может привести к разрушению ленты. Поэтому, подбор армирования должен осуществляться на основе тщательного анализа условий эксплуатации и характеристик материалов.

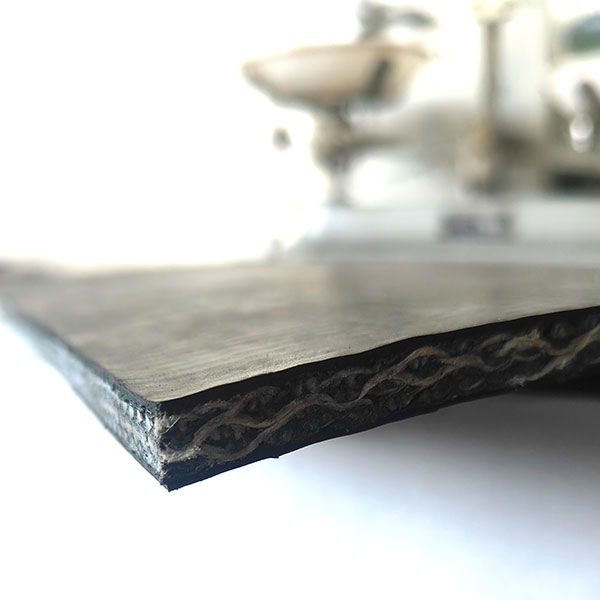

Конструкция ленты: детали имеют значение

Конструкция ленты также играет важную роль в ее холодостойкости. Различные типы конструкции ленты обеспечивают разную степень гибкости, прочности и устойчивости к нагрузкам. Например, ленты с волнообразной структурой более устойчивы к растяжению, а ленты с плоской структурой – более устойчивы к износу. Нам как-то предлагали ленту с очень сложной структурой, которая, казалось бы, должна была быть очень прочной. Однако, в процессе эксплуатации выяснилось, что она оказалась слишком жесткой и плохо работала при низких температурах. Вывод – не всегда самая сложная конструкция – самая лучшая.

Важно учитывать и другие конструктивные особенности, такие как толщина ленты, ширина ленты и количество слоев армирования. Все эти параметры влияют на прочность, гибкость и долговечность ленты.

Влияние температуры на материалы

Важно понимать, что при низких температурах материалы теряют свои свойства. Резина становится более хрупкой, армирование – более ломким. Поэтому, производитель превосходных холодостойких транспортерных лент должен учитывать эти факторы при разработке конструкции ленты. Например, может потребоваться использование специальных добавок, которые повышают эластичность резины при низких температурах. В нашем случае, использование определенных антиоксидантов и стабилизаторов позволило значительно улучшить холодостойкость ленты.

Не стоит недооценивать влияние температуры на все элементы ленты. Например, даже стальное армирование при низких температурах может стать более хрупким и подверженным разрушению. Поэтому, необходимо использовать качественные материалы, способные выдерживать низкие температуры без потери своих свойств.

Опыт работы с различными отраслями

Мы работаем с различными отраслями, от пищевой промышленности до горнодобывающей. Каждая отрасль имеет свои специфические требования к холодостойким транспортерным лентам. Например, для пищевой промышленности лента должна быть изготовлена из материалов, безопасных для контакта с пищевыми продуктами, и легко моющихся. Для горнодобывающей промышленности лента должна быть устойчива к абразивному износу и способна выдерживать большие нагрузки. Наши клиенты часто недооценивают важность правильного выбора ленты для конкретной отрасли. Это может привести к серьезным проблемам и дорогостоящему ремонту.

У нас есть опыт работы с лентами для различных условий эксплуатации: от транспортировки замороженных продуктов до работы на открытом воздухе в условиях сильных морозов. Мы постоянно совершенствуем наши технологии и материалы, чтобы соответствовать самым высоким требованиям клиентов.

Реальные кейсы и их уроки

Недавно мы поставляли ленты для склада овощей и фруктов. Основная проблема заключалась в том, что лента быстро изнашивалась при транспортировке овощей с острыми краями. Решение – использование ленты с усиленным защитным слоем. Мы также провели анализ конструкции ленты и внесли изменения, которые позволили снизить износ. В итоге, лента прослужила значительно дольше, чем ожидалось.

Еще один пример – поставка лент для горнодобывающей компании. При эксплуатации лента быстро изнашивалась из-за абразивного износа. Мы предложили использовать ленту с усиленным армированием и специальным покрытием, устойчивым к абразивному износу. Это позволило значительно увеличить срок службы ленты и снизить затраты на обслуживание.

Заключение

Выбор производителя превосходных холодостойких транспортерных лент – это ответственный шаг. Не стоит экономить на качестве, так как это может привести к серьезным проблемам в будущем. Важно обращать внимание не только на заявленные характеристики, но и на опыт и репутацию производителя. Помните, что производитель превосходных холодостойких транспортерных лент должен быть не просто поставщиком, а надежным партнером, способным предложить оптимальное решение для конкретной задачи. Мы, как компания ООО Сыпин Сюйчэнь Клейкая лента, стремимся именно к этому.

Наш опыт работы с различными отраслями, глубокое понимание материалов и производственных процессов, а также постоянное стремление к совершенствованию технологий позволяют нам предлагать транспортерные ленты, отвечающие самым высоким требованиям. Если у вас

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кислотно-щелочестойкая конвейерная лента

Кислотно-щелочестойкая конвейерная лента -

PVG конвейерная лента пятого класса огнестойкости

PVG конвейерная лента пятого класса огнестойкости -

PVC конвейерная лента восьмого класса огнестойкости

PVC конвейерная лента восьмого класса огнестойкости -

PVG конвейерная лента шестого класса огнестойкости

PVG конвейерная лента шестого класса огнестойкости -

PVC конвейерная лента седьмого класса огнестойкости

PVC конвейерная лента седьмого класса огнестойкости -

PVG конвейерная лента двенадцатого класса огнестойкости

PVG конвейерная лента двенадцатого класса огнестойкости -

Лента с канвасным сердечником, термостойкая

Лента с канвасным сердечником, термостойкая -

Конвейерная лента для угольных шахт

Конвейерная лента для угольных шахт -

Легкая конвейерная лента

Легкая конвейерная лента -

Конвейерная лента с тканевым цельным сердечником, огнеупорная для угольных шахт

Конвейерная лента с тканевым цельным сердечником, огнеупорная для угольных шахт -

Лента с многослойным тканевым сердечником

Лента с многослойным тканевым сердечником -

PVG конвейерная лента седьмого класса огнестойкости

PVG конвейерная лента седьмого класса огнестойкости

Связанный поиск

Связанный поиск- производители пвг 1000s резиновые облицованные конвейерные ленты

- Термостойкая конвейерная лента из Китая

- Ведущий поставщик противоскользящих конвейеров

- Ведущий производитель резиновых конвейерных лент PVG 1800S.

- Поставщики оптовых огнезащитных конвейеров

- Производители тяжелых конвейерных лент в Китае

- Отличная нескользящая термостойкая конвейерная лента

- Производитель высококачественных конвейерных лент с круглым профилем.

- Поставщики нефти в Китае

- Отличная нескользящая кислотостойкая конвейерная лента

- двухсторонний скотч