Производитель высококачественных тканевых конвейерных лент для угольных шахт

В сфере добычи угля, особенно в угольных шахтах, тканевые конвейерные ленты – это не просто часть оборудования, это основа бесперебойной работы. Часто мы видим многообещающие обещания о невероятной долговечности и производительности. Но на практике, реальность может отличаться. Многие начинающие компании, или те, кто ориентирован на 'быстрый результат', упускают из виду критически важные детали – детали, которые напрямую влияют на срок службы ленты, её надежность и, в конечном итоге, на безопасность всего процесса добычи. Хочу поделиться опытом, основанным на многолетней работе в этой отрасли, и обозначить, на что стоит обращать внимание при выборе поставщика.

Почему не все тканевые конвейерные ленты одинаковы?

Первое, с чем сталкиваешься – это широкий спектр предложений. Продавцы хвалят разные типы плетения, материалы, добавки. И, конечно, это не совсем бессмысленно. Но недостаточно просто сказать, что лента 'высокопрочная'. Необходимо понимать, какие именно факторы влияют на её прочность и долговечность в специфических условиях угольной шахты: агрессивный состав породы, высокие нагрузки, переменные температуры, риск повреждений острыми краями и т.д. Слишком часто встречается акцент на маркетинговых ярлыках, а не на реальных технических характеристиках.

Мы, например, неоднократно сталкивались с ситуациями, когда ленты, казавшиеся сначала самыми надежными по заявлению поставщика, выходили из строя гораздо быстрее, чем ожидалось. Причиной часто оказывалось неправильное сочетание материала верхней и нижней ткани, недостаточное количество армирующего плетения, или же использование некачественных швов. Важно понимать, что для угольных шахт требуется не просто прочность, но и устойчивость к истиранию, разрыву и воздействию химически активных веществ, содержащихся в угле.

Материалы и их влияние на долговечность

Выбор материала – это ключевой фактор. Чаще всего используются полиэстер, полипропилен, нейлон, а также их комбинации. Каждый материал имеет свои преимущества и недостатки. Полиэстер обеспечивает хорошую прочность на разрыв и устойчивость к истиранию, но может быть менее устойчив к химическим веществам. Полипропилен более устойчив к химическим веществам, но имеет меньшую прочность на разрыв. Нейлон – оптимальный компромисс, обеспечивающий достаточно высокую прочность и устойчивость к химическим воздействиям. Иногда в конструкцию добавляют специальные добавки, повышающие устойчивость к истиранию или снижающие адгезию пыли.

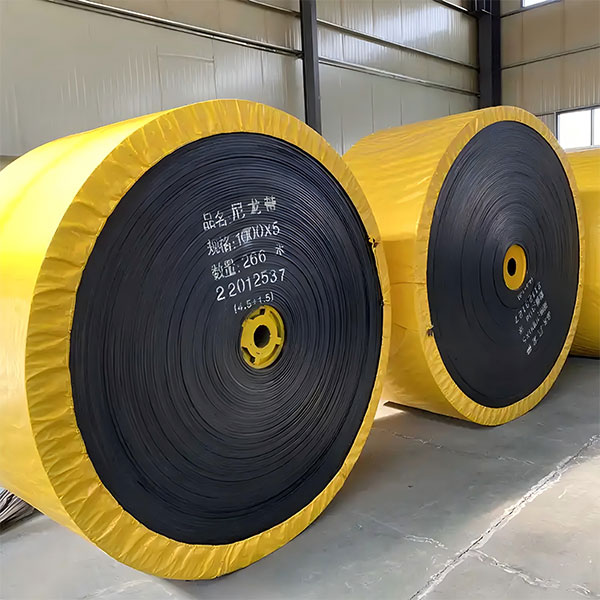

Важно обращать внимание не только на сам материал, но и на качество его изготовления. Полимер должен быть однородным, без дефектов, а плетение должно быть плотным и равномерным. Мы в ООО Сыпин Сюйчэнь Клейкая лента (https://www.xcjd.ru) всегда тщательно проверяем качество материалов, используемых в производстве, и используем только сертифицированные компоненты. Наше предприятие расположено в промышленном парке зоны экономического и технологического развития Хунцуй в городе Сыпин, и у нас есть современное оборудование, позволяющее производить ленты, соответствующие самым высоким требованиям.

Конструкция и плетение: залог надежности

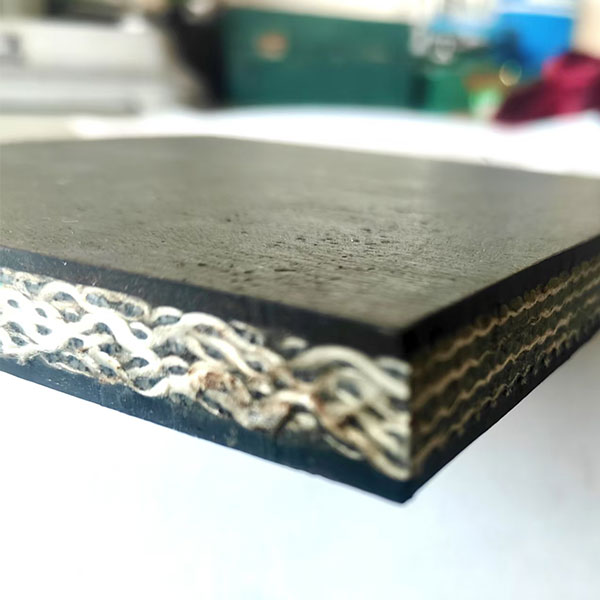

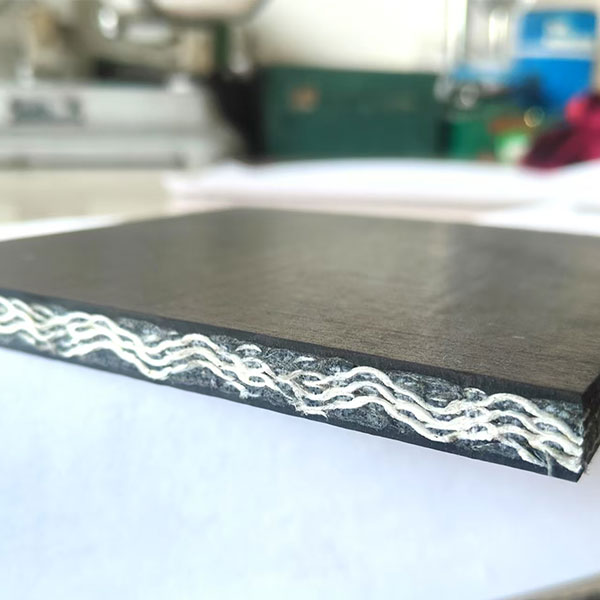

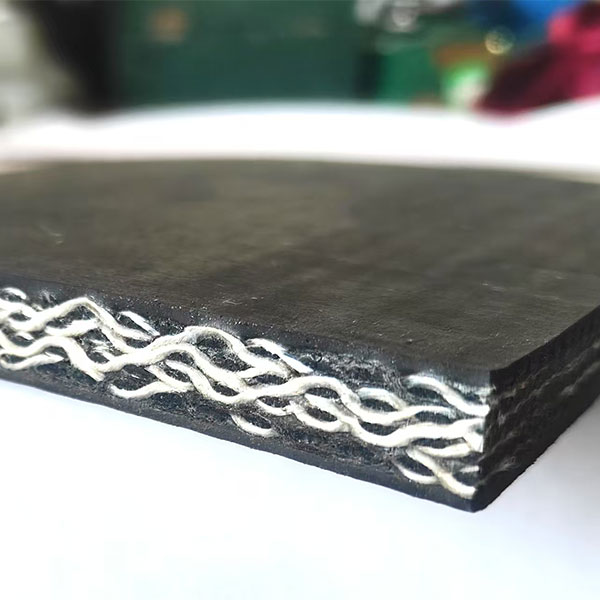

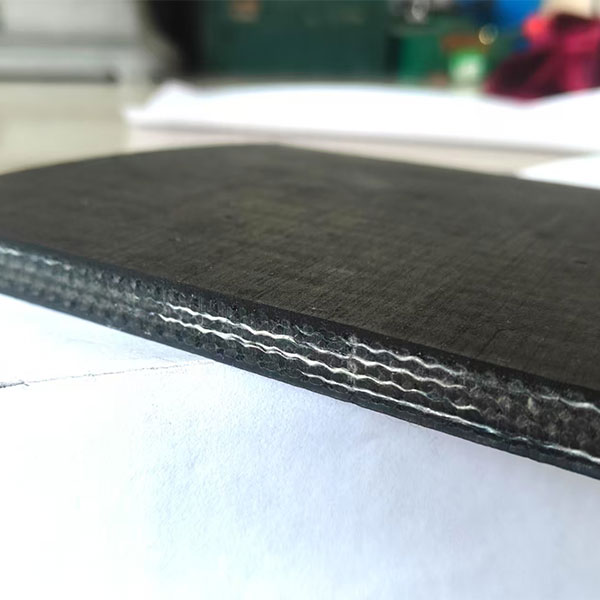

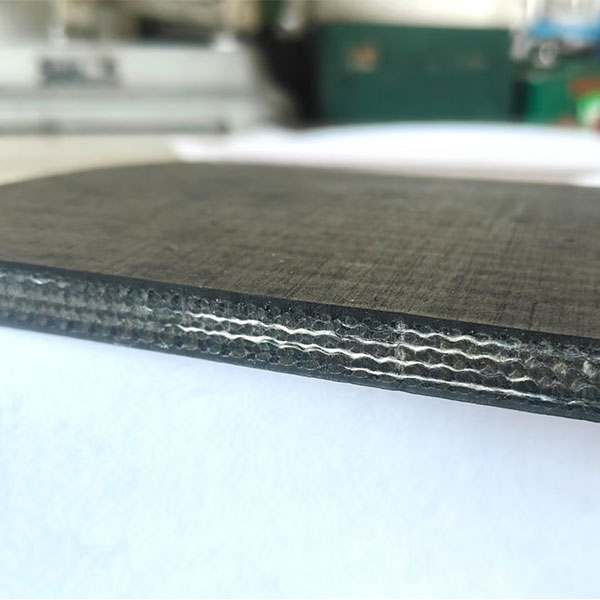

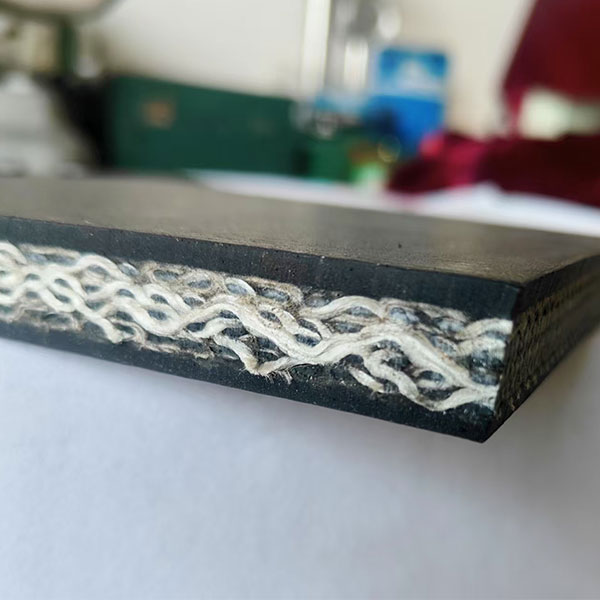

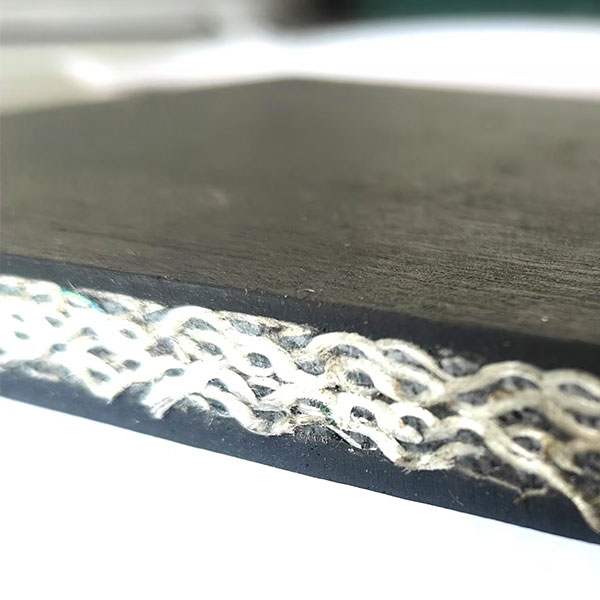

Конструкция ленты, а именно тип плетения и количество слоев ткани, оказывает огромное влияние на её долговечность и грузоподъемность. Существует множество различных типов плетения, каждый из которых имеет свои особенности. Например, плоское плетение обеспечивает хорошую устойчивость к растяжению, а круглое плетение – устойчивость к скручиванию. Многослойные ленты обеспечивают повышенную прочность и устойчивость к повреждениям. Особое внимание стоит уделить качеству швов – они должны быть прочными и устойчивыми к разрыву. Мы используем многослойные, армированные ленты с прочными швами, чтобы обеспечить максимальную надежность и долговечность.

Во время работы в шахте ленты подвергаются значительным механическим нагрузкам, поэтому важно, чтобы плетение было достаточно плотным и равномерным. Иначе, лента может быстро выйти из строя из-за образования 'узких мест' и концентрации напряжений. Часто приходят клиенты с проблемами из-за того, что использовали ленты с недостаточной армировкой – в местах, подверженных наибольшим нагрузкам, например, вблизи углублений или в местах контакта с другими элементами оборудования.

Реальные проблемы и их решения

Мы не раз сталкивались с проблемами, связанными с использованием некачественных или неподходящих лент. Например, в одном из шахт нас попросили подобрать ленту для транспортировки угля с высоким содержанием песка. Обычные ленты быстро изнашивались и рвались из-за абразивного воздействия песка. Решение заключалось в использовании ленты с усиленным слоем из высокопрочной ткани и специальной защитой от истирания. После замены ленты, эффективность транспортировки значительно возросла, а количество простоев сократилось.

Еще один распространенный случай – это использование лент с недостаточной химической стойкостью. В некоторых шахтах в угле содержится большое количество серы и других химически активных веществ, которые могут разрушать материал ленты. В таких случаях необходимо использовать ленты, изготовленные из материалов, устойчивых к воздействию этих веществ. Мы всегда консультируем наших клиентов по вопросам выбора материалов, исходя из специфики их производства.

Сервисное обслуживание и гарантии

Выбор надежного поставщика – это только первый шаг. Важно также, чтобы поставщик предоставлял качественное сервисное обслуживание и гарантии. Мы предлагаем нашим клиентам широкий спектр услуг, включая консультации по выбору ленты, монтаж, техническое обслуживание и ремонт. Мы также предоставляем гарантию на все наши изделия и готовы оперативно решать любые возникающие проблемы.

Наши клиенты ценят не только качество наших лент, но и наш высокий уровень сервиса. Мы стремимся к долгосрочным партнерским отношениям и всегда готовы идти навстречу нашим клиентам. Мы понимаем, что от надежности тканевых конвейерных лент напрямую зависит безопасность и эффективность всего процесса добычи угля.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Маслостойкая конвейерная лента

Маслостойкая конвейерная лента -

PVG конвейерная лента восьмого класса огнестойкости

PVG конвейерная лента восьмого класса огнестойкости -

PVC конвейерная лента восьмого класса огнестойкости

PVC конвейерная лента восьмого класса огнестойкости -

Конвейерная лента с боковыми бортиками

Конвейерная лента с боковыми бортиками -

PVC конвейерная лента седьмого класса огнестойкости

PVC конвейерная лента седьмого класса огнестойкости -

PVG конвейерная лента девятого класса огнестойкости

PVG конвейерная лента девятого класса огнестойкости -

Конвейерная лента из чистого хлопчатобумажного канваса

Конвейерная лента из чистого хлопчатобумажного канваса -

Подъемная конвейерная лента

Подъемная конвейерная лента -

Лента с многослойным тканевым сердечником

Лента с многослойным тканевым сердечником -

Холодостойкая конвейерная лента

Холодостойкая конвейерная лента -

Узорчатая конвейерная лента

Узорчатая конвейерная лента -

PVG конвейерная лента одиннадцатого класса огнестойкости

PVG конвейерная лента одиннадцатого класса огнестойкости

Связанный поиск

Связанный поиск- Ведущий конвейерная лента 136 завод

- Производитель оптовых транспортных лент с резиновым покрытием из PVG

- Заводы легких конвейерных лент в Китае

- ведущий производитель конвейерных лент пвх с резиновой поверхностью

- Оптовые поставщики кислото- и щелочестойких промышленных резиновых листов

- Производитель пвх 1400s пластиковые облицованные конвейерные ленты

- Ведущая конвейерная лента PVG с резиновой поверхностью

- Качественный производитель кислотостойких конвейерных лент

- Ведущий производитель конвейерных лент

- Отличная полипропиленовая конвейерная лента завод

- двухсторонний скотч