Производитель высококачественных резиновых конвейерных лент PVG 1600S.

Всегда удивляюсь, насколько поверхностно часто подходит к выбору конвейерных лент. Многие считают, что главное – цена. Конечно, бюджет важен, но опыт подсказывает, что экономия на материале в итоге оборачивается гораздо большими затратами из-за частых поломок, простоев и снижения производительности. Мы в ООО Сыпин Сюйчэнь Клейкая лента работаем с конвейерными лентами уже много лет, и вспомните, сколько раз приходилось разбираться с подделками, которые выглядят неплохо, но выдерживают лишь небольшие нагрузки. Речь, конечно, не только о цене, но и о качестве, технологии изготовления и конечно, понимании специфики применения.

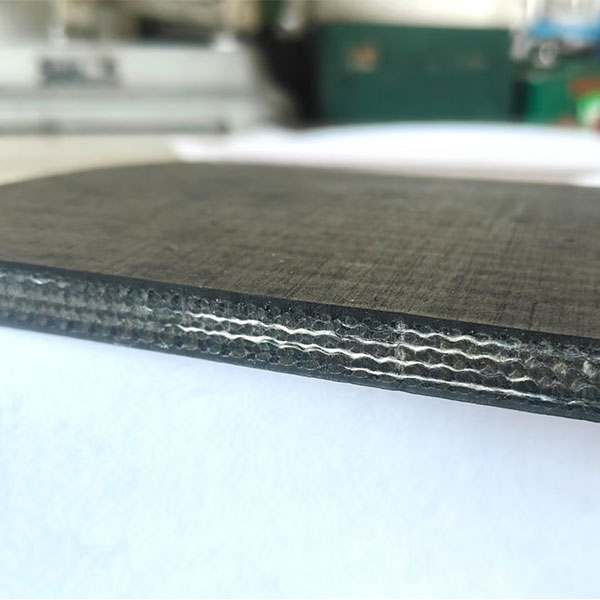

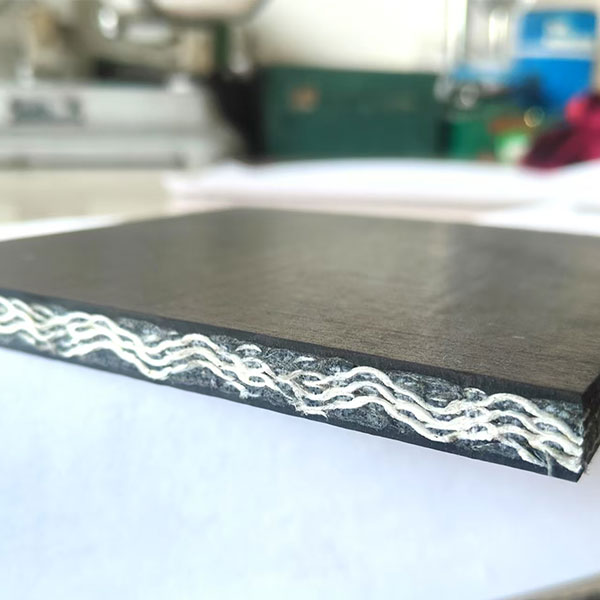

Особенности производства PVG 1600S

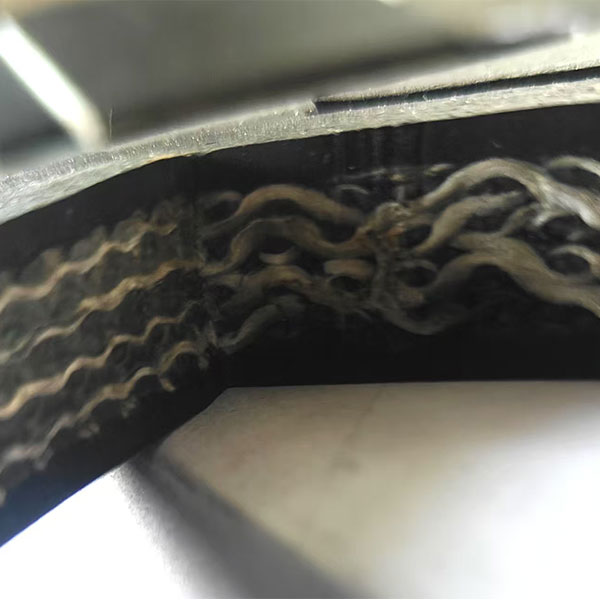

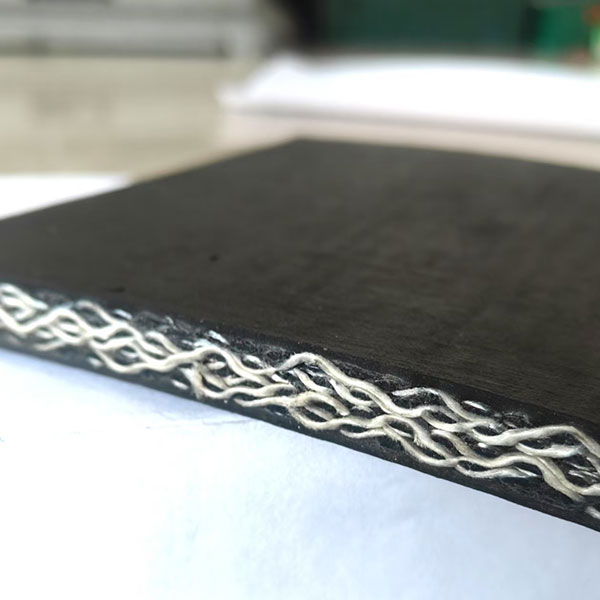

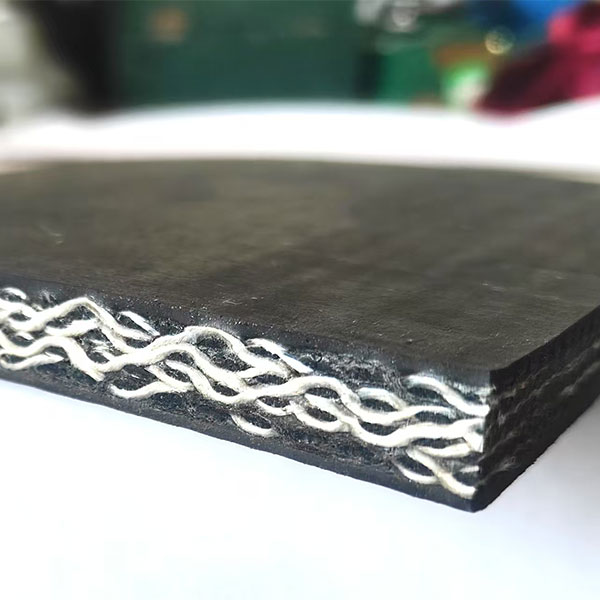

PVG 1600S – это, пожалуй, один из самых распространенных типов резиновых конвейерных лент, и понимаю почему. Универсальность, относительная простота в обслуживании, хорошая износостойкость. Но важно понимать, что 'хорошая износостойкость' – это не статичная характеристика. Она сильно зависит от рецептуры резиновой смеси, уровня вулканизации и точности контроля качества на каждом этапе производства. Мы, в ООО Сыпин Сюйчэнь Клейкая лента, используем современное оборудование и тщательно контролируем все параметры, чтобы гарантировать соответствие заявленным характеристикам. Например, в PVG 1600S важно правильно подобрать процентное содержание углеродной черни, чтобы добиться оптимального баланса между износостойкостью и прочностью на разрыв. Это не просто цифра в техническом паспорте, это результат многолетних исследований и практики. Нам не хватает времени подробно рассказывать о каждом аспекте производства, но мы гарантируем прозрачность и готовность предоставить подробную информацию по запросу.

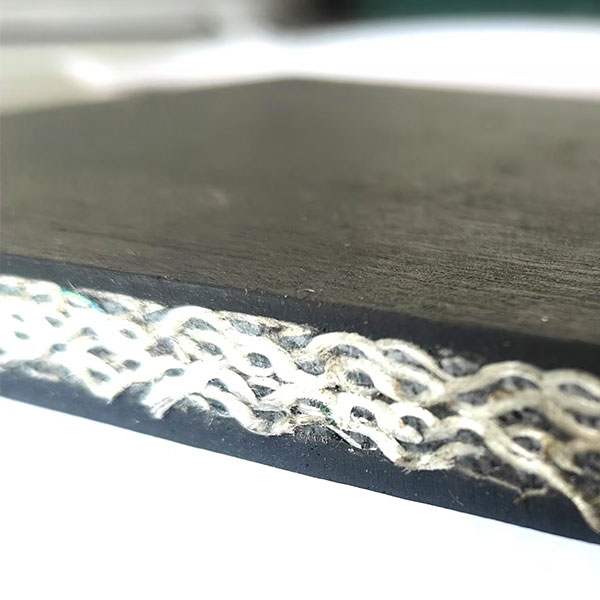

Резиновая смесь и ее влияние на долговечность

Хочу обратить внимание на состав резиновой смеси. Это не просто смесь резины с красителями и добавки. Это сложный химический коктейль, где каждый компонент играет свою роль. Например, сили кальций, который добавляют в PVG 1600S, повышает устойчивость к старению и улучшает эластичные свойства. Но и слишком много сили кальция может привести к снижению прочности на разрыв. Мы постоянно работаем над оптимизацией рецептуры, используем высококачественное сырье от проверенных поставщиков. В последние годы, наблюдаем увеличение спроса на ленты с добавками, повышающими устойчивость к абразивным нагрузкам, что, конечно, имеет смысл при работе с грубыми материалами. Иногда, начинающие компании экономят на этом, и получают ленты, которые быстро изнашиваются и требуют частой замены. Это, по сути, пустая трата денег в долгосрочной перспективе.

Контроль качества: неотъемлемая часть процесса

Контроль качества – это не просто проверка готовой продукции на соответствие требованиям. Это непрерывный процесс, который начинается с приемки сырья и продолжается на всех этапах производства. Мы используем современное лабораторное оборудование для проведения различных испытаний: проверка на прочность на разрыв, износостойкость, устойчивость к температурным воздействиям и химическим веществам. Особенно важно контролировать размер и форму частиц добавок, так как от этого напрямую зависит качество резиновой смеси. Бывало, например, что при поставке сырья оказывалось, что размер частиц не соответствует требованиям, и это приводило к снижению прочности и износостойкости готовой ленты. Поэтому, мы тщательно проверяем качество сырья перед использованием. Иногда мы даже закупаем сырье напрямую у производителей, чтобы гарантировать его качество.

Реальные кейсы: что мы делаем для наших клиентов

Работаем с разными отраслями: от сельского хозяйства до металлургии. Недавно занимались изготовлением конвейерных лент для завода по переработке угля. Задача была – обеспечить надежную транспортировку больших объемов угля по длине более 500 метров. Особое внимание уделили устойчивости ленты к абразивному износу и температурным колебаниям. Мы использовали специальную резиновую смесь с повышенной износостойкостью и устойчивостью к высоким температурам. Результат – лента прослужила более 2 лет без ремонтов и простоев. Другой пример – поставка лент для склада металлопроката. Здесь ключевым фактором была устойчивость ленты к нагрузкам и ударам. Мы использовали ленту с усиленным каркасом и специальной резиновой смесью, обеспечивающей высокую прочность на разрыв. И очень важно было согласовать не только технические параметры ленты, но и технологию ее установки и эксплуатации, чтобы максимально увеличить срок службы.

Проблемы и решения: от опыта других

Часто сталкиваемся с проблемой неправильного монтажа конвейерной ленты. Люди экономят на установке и игнорируют рекомендации по натяжению и выравниванию. В результате лента быстро изнашивается и требует замены. Иногда проблема лежит в неправильном выборе аccessories – роликов, натяжных устройств и других элементов. Важно подбирать компоненты, соответствующие характеристикам конвейерной ленты и условиям эксплуатации. Например, при работе с тяжелыми грузами необходимо использовать ролики с усиленной конструкцией, а при работе в агрессивных средах – использовать защитные покрытия. К тому же, не стоит забывать о регулярном обслуживании. Регулярная очистка ленты, смазка роликов и проверка натяжения – это ключ к долговечности и безопасности конвейерной системы. Мы с удовольствием консультируем по всем вопросам, связанным с монтажом и обслуживанием конвейерных лент.

Сотрудничество с ООО Сыпин Сюйчэнь Клейкая лента

Мы предлагаем не только профессиональное производство PVG 1600S, но и комплексный подход к выбору и внедрению конвейерных лент. Наши специалисты помогут вам определить оптимальный тип ленты, выбрать подходящие компоненты и разработать график обслуживания. Мы работаем напрямую с производителями сырья, что позволяет нам предлагать конкурентные цены и гарантировать высокое качество продукции. Если вы ищете надежного поставщика конвейерных лент, обратитесь к нам. Мы готовы предложить лучшее решение для вашего бизнеса.

Контакты и дополнительная информация

Для получения дополнительной информации, пожалуйста, посетите наш сайт: https://www.xcjd.ru или свяжитесь с нами по телефону. Мы будем рады ответить на ваши вопросы и предложить оптимальное решение для вашего производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Конвейерная лента с тканевым цельным сердечником, огнеупорная для угольных шахт

Конвейерная лента с тканевым цельным сердечником, огнеупорная для угольных шахт -

Трубчатая закрытая конвейерная лента

Трубчатая закрытая конвейерная лента -

Лента с канвасным сердечником, термостойкая

Лента с канвасным сердечником, термостойкая -

PVG конвейерная лента шестого класса огнестойкости

PVG конвейерная лента шестого класса огнестойкости -

PVG конвейерная лента тринадцатого класса огнестойкости

PVG конвейерная лента тринадцатого класса огнестойкости -

PVG конвейерная лента седьмого класса огнестойкости

PVG конвейерная лента седьмого класса огнестойкости -

Конвейерная лента с боковыми бортиками

Конвейерная лента с боковыми бортиками -

Узорчатая конвейерная лента

Узорчатая конвейерная лента -

Маслостойкая конвейерная лента

Маслостойкая конвейерная лента -

Конвейерная лента из чистого хлопчатобумажного канваса

Конвейерная лента из чистого хлопчатобумажного канваса -

Конвейерная лента для угольных шахт

Конвейерная лента для угольных шахт -

PVG конвейерная лента восьмого класса огнестойкости

PVG конвейерная лента восьмого класса огнестойкости

Связанный поиск

Связанный поиск- Оптовая маслостойкая конвейерная лента

- Поставщики нескользящих кислотостойких конвейерных лент из Китая

- Производитель высококачественных огнестойких антистатических конвейерных лент

- Полиэстер нейлон холст EP конвейерная лента из Китая

- ведущие купить используемые конвейерные ленты

- Износостойкие конвейерные ленты завод в Китае

- Отличный кислото- и щелочестойкий промышленный резиновый лист

- Китай завод типа клип конвейерной ленты

- Отличный завод конвейерной ленты PU

- Высокое качество край полосы конвейерной ленты завод

- двухсторонний скотч