Производитель высококачественных противоскользящих щелочестойких конвейерных лент

В последнее время наблюдается всплеск спроса на специализированные конвейерные ленты, особенно в агрессивных средах. Часто заказчики думают, что просто 'щелочная стойкость' – это главное. Но это лишь верхушка айсберга. На самом деле, выбор правильной ленты – это комплексная задача, требующая понимания не только химических свойств, но и механических характеристик, а также специфики условий эксплуатации. Опыт показывает, что часто приходят с нереалистичными требованиями или не учитывают нюансы, которые, казалось бы, не имеют значения, но могут существенно повлиять на срок службы.

Что скрывается за 'щелочной стойкостью'?

В разговорной речи щелочестойкие конвейерные ленты воспринимаются как материал, способный выдерживать любые щелочные растворы. Но это не так. Существует целая градация стойкости, зависящая от конкретного химического состава, концентрации и температуры. Например, лента, выдерживающая раствор гидроксида натрия (каустической соды), может не справиться с раствором аммиака или других щелочей. Игнорирование этого факта приводит к быстрому разрушению материала, несмотря на заявленную стойкость.

Важно понимать, что 'щелочестойкость' - это не статичное свойство. Долгосрочное воздействие даже 'щелочестойкого' материала может привести к деградации, особенно при повышенных температурах. Поэтому, при выборе, необходимо учитывать не только первоначальную стойкость, но и прогнозируемые условия эксплуатации – интенсивность воздействия, температуру, продолжительность контакта.

Противоскользящие свойства: не просто 'липкая' поверхность

Противоскользящие конвейерные ленты нужны не просто для безопасности, но и для повышения эффективности конвейерной системы. Проблема скольжения возникает не только из-за влажности или загрязнения, но и из-за свойств материала ленты и типа перевозимого груза. Простое нанесение рельефной поверхности может не решить проблему, особенно если груз имеет неровную поверхность или специфический состав.

Мы сталкивались с ситуацией, когда на ленте с агрессивной химической стойкостью, но с 'просто' рельефным покрытием, происходило значительное скольжение при транспортировке сыпучих материалов. Пришлось пересматривать дизайн рельефа и выбирать другой тип противоскользящего покрытия, основанный на микро-зацеплениях. Это позволило значительно повысить безопасность и производительность линии.

Разные типы противоскользящих покрытий: выбор подходящего

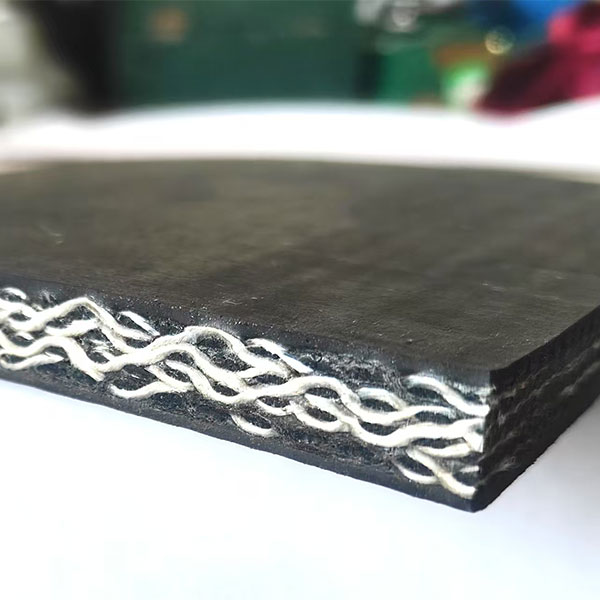

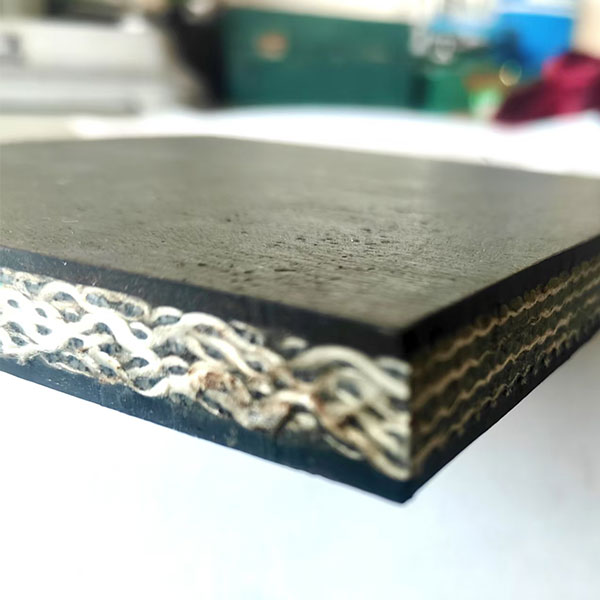

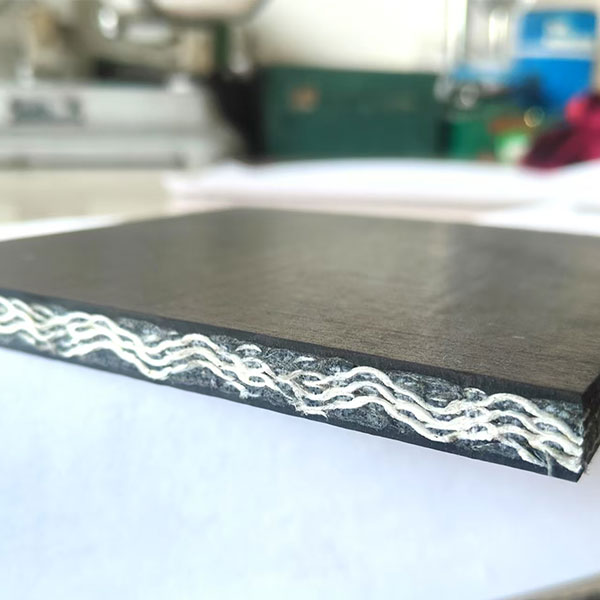

Существует множество вариантов противоскользящих покрытий: от простых рельефных узоров до сложных композитных материалов с интегрированными антискользящими элементами. Выбор зависит от типа груза, степени риска скольжения и требуемой долговечности. Для сыпучих материалов часто применяются специальные 'ребра' или 'зубцы', а для более гладких грузов – микро-рельефные покрытия или полимерные добавки.

Рекомендую учитывать не только эффективность противоскользящего покрытия в сухом состоянии, но и его поведение во влажном или загрязненном состоянии. Некоторые покрытия теряют свои свойства при повышенной влажности или при наличии масляных загрязнений. В таких случаях нужно выбирать покрытия, устойчивые к этим факторам.

Реальные примеры и ошибки

ООО Сыпин Сюйчэнь Клейкая лента (https://www.xcjd.ru) специализируется на производстве промышленных конвейерных лент, в том числе щелочестойких и противоскользящих. Мы часто сталкиваемся с ошибками при выборе лент. Одна из распространенных – недооценка требований к механическим свойствам. Лента может быть стойкой к химическим воздействиям, но при этом недостаточно прочной для транспортировки тяжелых грузов.

Другой распространенной ошибкой является выбор слишком 'дорогих' материалов для задач, которые можно решить более экономичными решениями. Вместо того, чтобы сразу выбирать ленту из высокопрочного полиуретана, можно рассмотреть варианты из термопластичного полиуретана (TPU) или специальных эластомеров, которые обеспечивают достаточную стойкость и прочность при более низкой цене. При этом стоит помнить, что выбор всегда должен быть обусловлен реальными потребностями и не должен основываться только на маркетинговых обещаниях.

Материалы и технологии производства

В нашей компании используются различные полимерные материалы: EPDM, хлоропрен, полиуретан, силикон. Выбор материала зависит от конкретных требований к стойкости к химическим веществам, температурному режиму и механической нагрузке. Мы постоянно работаем над улучшением технологий производства, внедряя новые материалы и методы обработки.

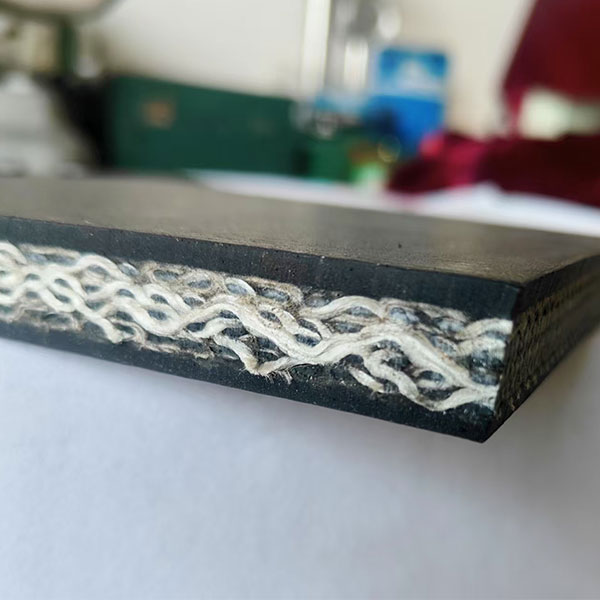

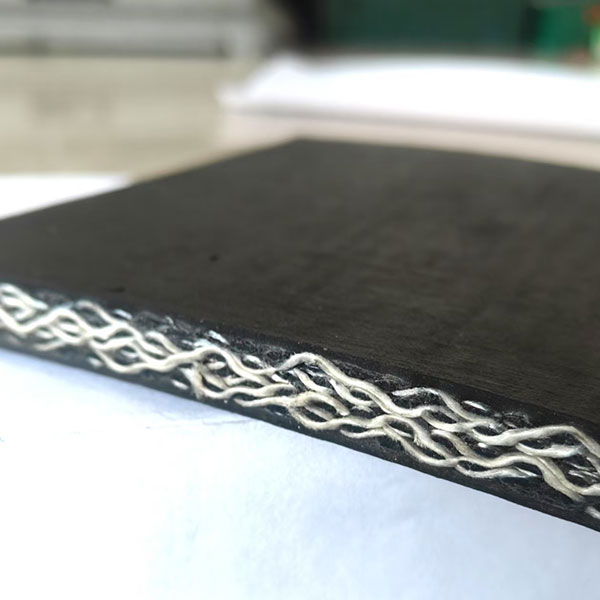

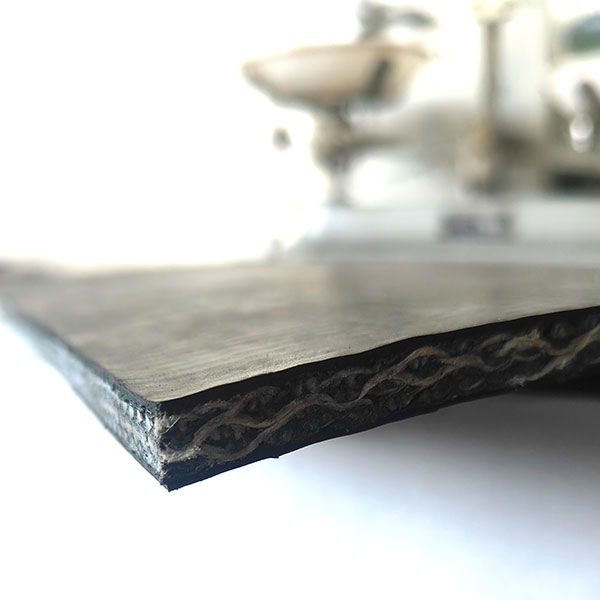

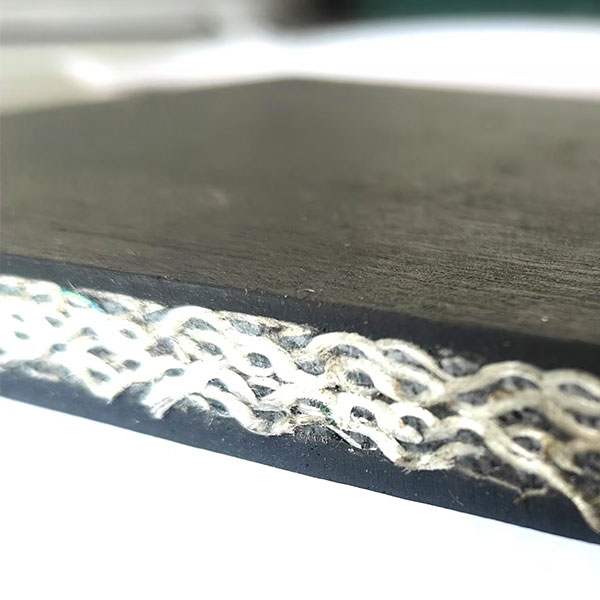

Особое внимание уделяется качеству соединения слоев ленты. Правильно выполненное соединение обеспечивает высокую прочность и долговечность ленты. Мы используем современные методы соединения, такие как ламинирование, термосклеивание и механическое скрепление.

Контроль качества: залог надежности

Контроль качества является неотъемлемой частью процесса производства. На каждом этапе производства проводится контроль качества сырья, полуфабрикатов и готовой продукции. Мы используем современное оборудование для контроля качества, включая испытательные стенды для определения прочности на разрыв, устойчивости к химическим веществам и противоскользящих свойств.

Для подтверждения соответствия нашей продукции требованиям, мы проводим испытания в независимых лабораториях и предоставляем сертификаты соответствия. Это позволяет нашим клиентам быть уверенными в качестве и надежности нашей продукции.

В заключение хочу сказать, что выбор высококачественных противоскользящих щелочестойких конвейерных лент – это не просто покупка товара, это инвестиция в надежность и безопасность вашей производственной линии. Не стоит экономить на качестве, лучше обратиться к специалистам, которые помогут вам выбрать оптимальное решение для ваших задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PVG конвейерная лента седьмого класса огнестойкости

PVG конвейерная лента седьмого класса огнестойкости -

Трубчатая закрытая конвейерная лента

Трубчатая закрытая конвейерная лента -

Узорчатая конвейерная лента

Узорчатая конвейерная лента -

Конвейерная лента из чистого хлопчатобумажного канваса

Конвейерная лента из чистого хлопчатобумажного канваса -

PVG конвейерная лента пятого класса огнестойкости

PVG конвейерная лента пятого класса огнестойкости -

PVG конвейерная лента одиннадцатого класса огнестойкости

PVG конвейерная лента одиннадцатого класса огнестойкости -

Подъемная конвейерная лента

Подъемная конвейерная лента -

PVG конвейерная лента восьмого класса огнестойкости

PVG конвейерная лента восьмого класса огнестойкости -

PVG конвейерная лента десятого класса огнестойкости

PVG конвейерная лента десятого класса огнестойкости -

Маслостойкая конвейерная лента

Маслостойкая конвейерная лента -

PVG конвейерная лента двенадцатого класса огнестойкости

PVG конвейерная лента двенадцатого класса огнестойкости -

PVG конвейерная лента шестого класса огнестойкости

PVG конвейерная лента шестого класса огнестойкости

Связанный поиск

Связанный поиск- купить подержанные конвейерные ленты завод в Китае

- Ведущий производитель нескользящих кислотостойких конвейерных лент

- Поставщики кислотостойких конвейерных лент

- Оптовые поставщики PVG резиновой облицовки конвейерной ленты

- Ведущий поставщик конвейерных лент

- Оптовые производители пвх пластиковых облицованных конвейерных лент

- Ведущий производитель транспортерных лент с перегородками

- высокое качество пвх 1250s пластиковые лицо конвейерная лента завод

- Производитель высококачественных резиновых конвейерных лент PVG 2000S.

- Ведущий завод огнезащитной противоскользящей конвейерной ленты

- двухсторонний скотч