Производитель высококачественных промышленных резиновых листов устойчивых к воздействию высоких температур.

Проблема поиска высококачественных промышленных резиновых листов устойчивых к воздействию высоких температур – это постоянная головная боль для инженеров и технологов. Часто на рынке предлагают разные варианты, но реальная стойкость к высоким температурам и агрессивным средам – это совсем другое дело. Наблюдаю, как компании, стремясь к экономии, выбирают 'дешевые' альтернативы, и потом сталкиваются с серьезными проблемами – деформацией, разрушением материала, снижением надежности всей системы. На мой взгляд, нужно понимать, что за заявленной термостойкостью стоит конкретный состав и технология производства, а не просто красивые цифры в техническом паспорте.

Разбираемся в термостойкости: не все так просто

Когда говорят о термостойкости резиновых листов, важно уточнять, о каких температурах идет речь. 100 градусов – это одно, 150 – другое, а 200 и выше – уже совсем другая история. Многие производители указывают лишь максимальную рабочую температуру, но не объясняют, как именно этот материал ведет себя при нагреве. Например, резина может сохранять свои механические свойства, но при этом происходят химические изменения, приводящие к ухудшению адгезии и повышенной хрупкости. Я видел случаи, когда 'термостойкий' материал просто крошился при длительной эксплуатации в условиях высоких температур. Это, конечно, не просто теоретические рассуждения – это результат многолетнего опыта работы с различными типами резины.

Важный момент – это тип резины. Например, многие термостойкие листы изготавливаются на основе фторкаучука (FKM, Viton). Он действительно обладает отличной стойкостью к высоким температурам и химическим веществам, но стоит значительно дороже, чем, скажем, неопрен или натуральный каучук. Выбор материала зависит от конкретных условий эксплуатации – какие температуры, какие агрессивные среды, какие механические нагрузки ожидаются.

Пример из практики: проблема с амортизаторами

Помню один проект – производство амортизаторов для промышленного оборудования, работающего в цехе с высокой температурой выхлопных газов. Были выбраны листы на основе этиленпропиленового каучука (EPDM), которые теоретически должны были выдерживать высокие температуры. Но через несколько месяцев эксплуатации амортизаторы начали деформироваться и терять свои амортизирующие свойства. При детальном анализе выяснилось, что материал не выдерживает длительного воздействия высоких температур, даже при относительно невысоких температурах в 80-90 градусов. Это был горький опыт – потеря времени, денег и репутация. В итоге, пришлось переделывать всю систему, используя материал на основе фторкаучука, что, конечно, увеличило стоимость.

Факторы, влияющие на долговечность промышленных резиновых листов

Помимо типа резины и температуры, на долговечность промышленных резиновых листов влияют и другие факторы: механические нагрузки, воздействие химических веществ, ультрафиолетовое излучение. Нельзя забывать и о правильном монтаже – плохо закрепленный лист может быстро выйти из строя, даже если материал сам по себе обладает отличными свойствами. Например, неправильная установка может привести к концентрации напряжений и, как следствие, к образованию трещин и разрушению материала. Это, кстати, очень распространенная ошибка, которую часто видят на практике. Иногда, просто небольшое изменение в способе крепления может существенно увеличить срок службы.

Еще один важный аспект – производственный процесс. Качество смешивания компонентов, технология вулканизации – все это напрямую влияет на свойства конечного продукта. Некачественная вулканизация может привести к неоднородности материала, что, в свою очередь, снижает его термостойкость и механическую прочность.

Технология производства и контроль качества – залог успеха

ООО Сыпин Сюйчэнь Клейкая лента, расположенная в промышленном парке зоны экономического и технологического развития Хунцуй, уделяет особое внимание качеству используемых материалов и технологиям производства. Мы используем современное оборудование и строго контролируем все этапы производства – от смешивания компонентов до вулканизации. Наша площадь производства составляет 30 000 квадратных метров, и мы предлагаем широкий ассортимент высококачественных промышленных резиновых листов, предназначенных для работы в различных условиях. Мы постоянно совершенствуем наши технологии и материалы, чтобы предложить нашим клиентам самые надежные и долговечные решения. Мы не стремимся к дешевизне любой ценой, а предлагаем оптимальное соотношение цены и качества.

Альтернативы и современные разработки

Сейчас активно разрабатываются новые типы термостойких резин, например, на основе силикона или полиуретана. Они обладают хорошей термостойкостью и механической прочностью, но пока еще не так распространены, как фторкаучуки. Также появляются новые технологии производства, которые позволяют улучшить свойства существующих материалов. Например, использование нанокомпозитов может существенно увеличить термостойкость и механическую прочность резины. Мы следим за всеми новыми разработками и готовы предложить нашим клиентам самые современные решения.

Важно понимать, что не существует универсального решения. Для каждого конкретного случая требуется подбор материала и технологии, учитывающих все факторы – температуру, агрессивные среды, механические нагрузки, стоимость.

Опыт с силиконовыми материалами: перспективы и ограничения

Несколько лет назад мы начали экспериментировать с силиконовыми резиновыми листами для работы в условиях высоких температур. Результаты были многообещающими – силикон действительно обладает хорошей термостойкостью и гибкостью. Однако, мы столкнулись с проблемой – силикон не так устойчив к истиранию, как фторкаучук. В итоге, силиконовые листы были успешно использованы в качестве термоизоляции, но не там, где требуется высокая износостойкость.

В целом, развитие технологий производства и материалов не стоит на месте, и в будущем нас ждет еще больше интересных разработок в области термостойких резиновых листов. Главное – не бояться экспериментировать и искать оптимальное решение для каждой конкретной задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PVC конвейерная лента восьмого класса огнестойкости

PVC конвейерная лента восьмого класса огнестойкости -

Легкая конвейерная лента

Легкая конвейерная лента -

Узорчатая конвейерная лента

Узорчатая конвейерная лента -

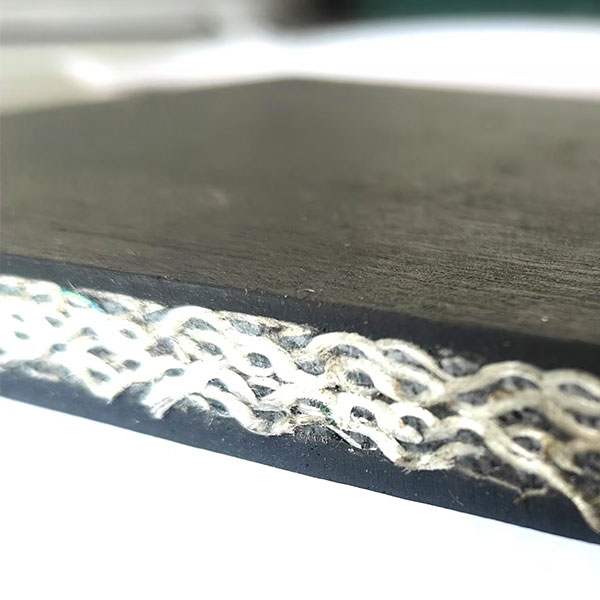

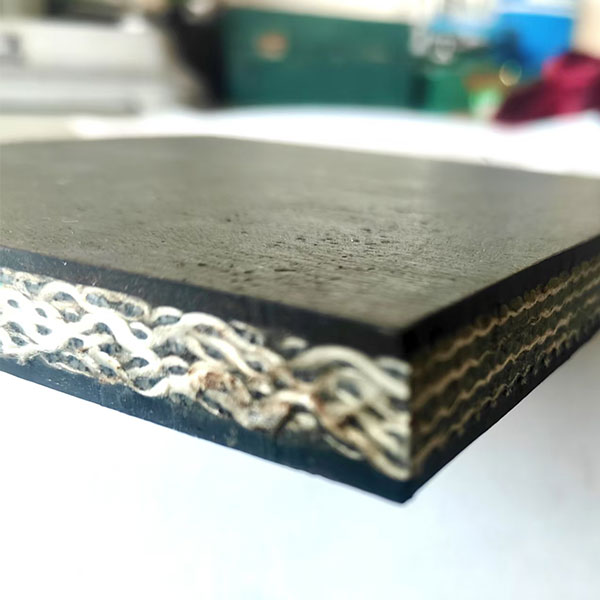

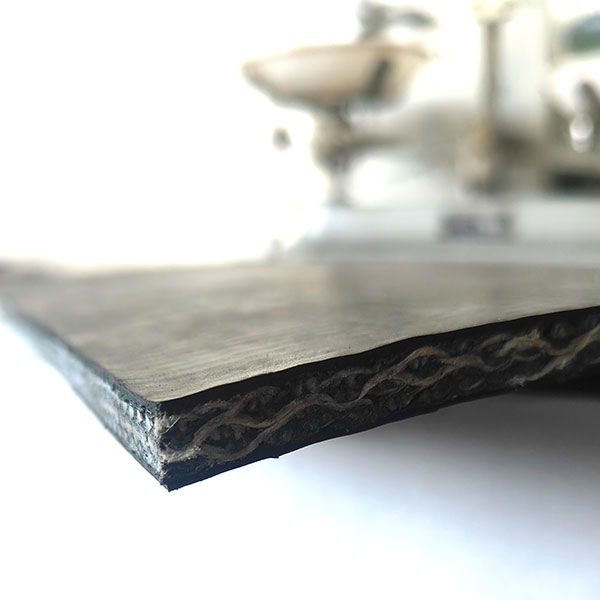

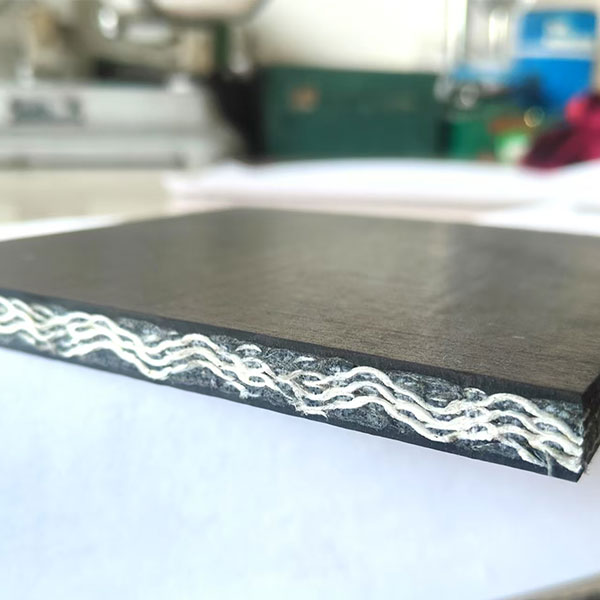

Лента с канвасным сердечником, термостойкая

Лента с канвасным сердечником, термостойкая -

Холодостойкая конвейерная лента

Холодостойкая конвейерная лента -

PVC конвейерная лента седьмого класса огнестойкости

PVC конвейерная лента седьмого класса огнестойкости -

Кислотно-щелочестойкая конвейерная лента

Кислотно-щелочестойкая конвейерная лента -

Конвейерная лента из чистого хлопчатобумажного канваса

Конвейерная лента из чистого хлопчатобумажного канваса -

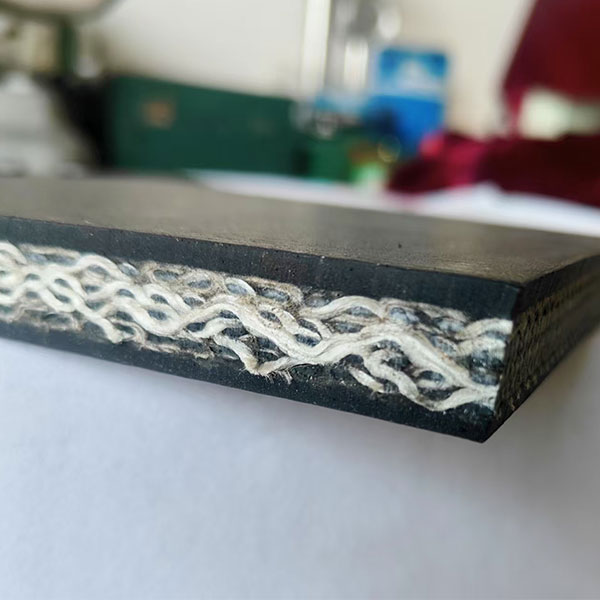

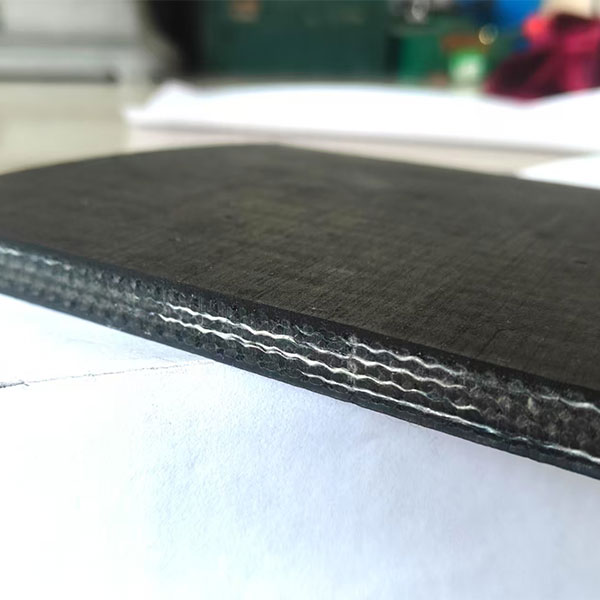

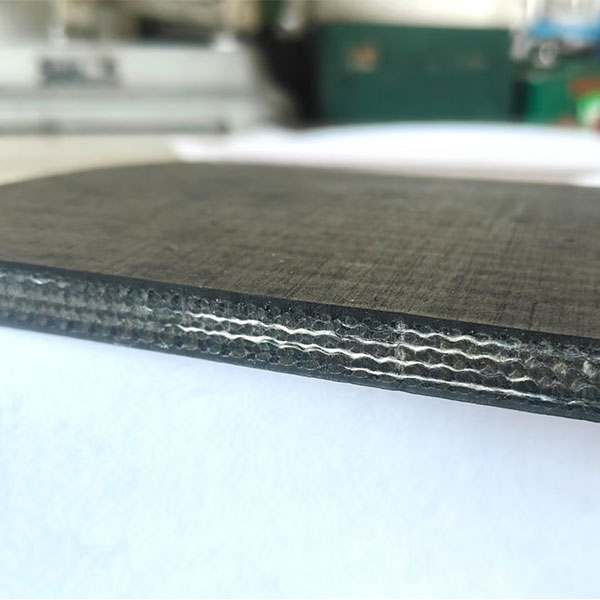

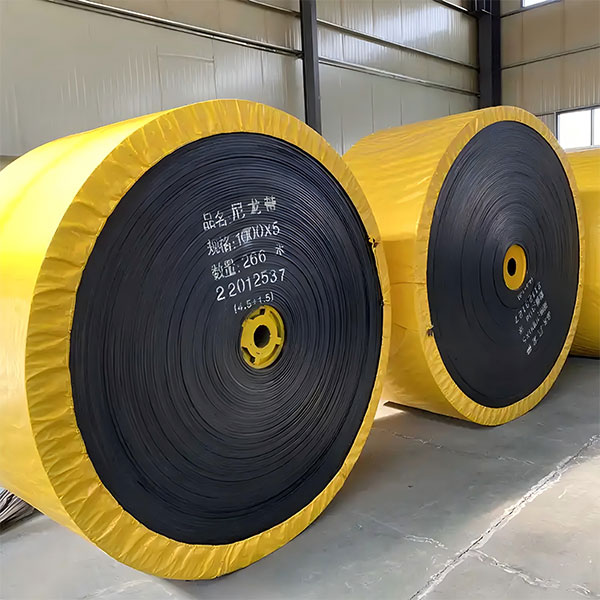

Лента с многослойным тканевым сердечником

Лента с многослойным тканевым сердечником -

Конвейерная лента с боковыми бортиками

Конвейерная лента с боковыми бортиками -

Маслостойкая конвейерная лента

Маслостойкая конвейерная лента -

Трубчатая закрытая конвейерная лента

Трубчатая закрытая конвейерная лента

Связанный поиск

Связанный поиск- высокое качество конвейерная лента цена

- Ведущий поставщик полиэтиленовых конвейеров

- Отличный поставщик конвейеров для угольных шахт

- Заводы по производству морозостойких конвейерных лент в Китае

- Производитель высококачественных промышленных резиновых пластин общего назначения

- Поставщики оптовых ленточных конвейеров

- Поставщики оптовых тиснений

- Противоскользящие конвейерные ленты из Китая

- Поставщики оптовых термостойких транспортных поясов

- Оптовая Диаметр Прямой Уток Холст Конвейерная Лента Завод

- двухсторонний скотч