Производитель высококачественных промышленных резиновых листов общего назначения.

На рынке промышленных резиновых изделий часто сталкиваешься с неким заблуждением: 'достаточно просто продавать'. Да, конечно, продавать – это важно, но говорить о производитель высококачественных промышленных резиновых листов общего назначения – это вообще другой разговор. Это целая философия, понимание материалов, процессов, и, что немаловажно, готовность к постоянным экспериментам и даже неудачам. Я бы даже сказал, что для действительно качественной продукции требуется не только производство, но и постоянное стремление к совершенствованию. Часто вижу, как компании зацикливаются на текущем уровне, и это, в конечном итоге, негативно сказывается на репутации и конкурентоспособности.

Проблема выбора материала: не всегда очевидно

Выбор резиновой смеси – это краеугольный камень качества любого изделия. И здесь многие ошибаются, полагая, что стандартные составы подойдут для любых задач. Но это далеко не так. Существует огромное количество типов резины: натуральный каучук, синтетические каучуки (бутадиен-стирольный, этилен-пропиленовый, хлоропреновый и т.д.), их комбинации, и каждый из них имеет свои уникальные свойства. Например, при работе с агрессивными средами, очевидно, что не подойдет обычный бутадиен-стирольный каучук. Часто клиенты приходят с определенными требованиями, но не всегда осознают, какие свойства резина должна обладать, чтобы эти требования были удовлетворены. И вот тут начинаются проблемы.

Нам часто поступают запросы на изготовление листов из 'прочной резины'. Но что значит 'прочная'? Прочность на разрыв? Упругость? Устойчивость к истиранию? Все это – разные показатели, и оптимальный выбор зависит от конкретного применения. Мы однажды потратили немало времени и ресурсов на разработку смеси, которая, как нам казалось, должна была быть идеальной для конкретного клиента. В итоге, листы оказались недостаточно устойчивы к определенной температуре, и пришлось начинать все сначала. Это, конечно, неприятно, но это часть процесса.

Опыт работы с различными составами

У нас был опыт работы с различными типами резины, включая EPDM, NBR, SBR, CR. Каждый материал имеет свои плюсы и минусы, и выбор зависит от конкретного применения. Например, EPDM отлично подходит для наружных работ, так как устойчив к ультрафиолетовому излучению и атмосферным воздействиям. NBR – это хороший выбор для работы с маслами и топливом. SBR – это более экономичный вариант, но менее устойчивый к истиранию. CR (хлоропрен) – это отличный материал с хорошей эластичностью, но он менее устойчив к маслам и растворителям.

Кроме того, важно учитывать добавки в резиновую смесь: наполнители, пластификаторы, антиоксиданты и т.д. Они влияют на свойства резины и могут существенно изменить ее характеристики. Например, добавление углерода улучшает прочность на разрыв, а добавление пластификаторов делает резину более эластичной. Все эти нюансы необходимо учитывать при выборе материала.

Однажды, мы столкнулись с задачей изготовления листов для защиты оборудования в химической промышленности. Клиент требовал резину, устойчивую к воздействию агрессивных кислот и щелочей. Мы протестировали несколько различных смесей, и в итоге остановились на специальном составом, содержащем фторсодержащие каучуки. Листы отлично справились со своей задачей и прослужили клиенту несколько лет, что стало отличным подтверждением правильного выбора материала.

Технологический процесс: от смеси до готового изделия

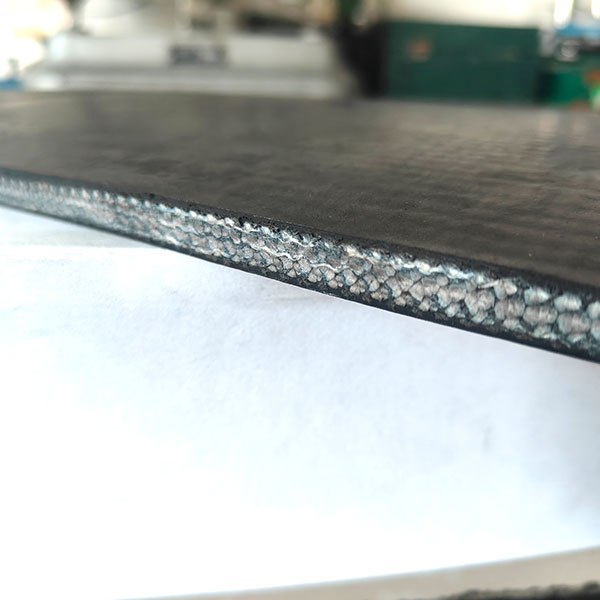

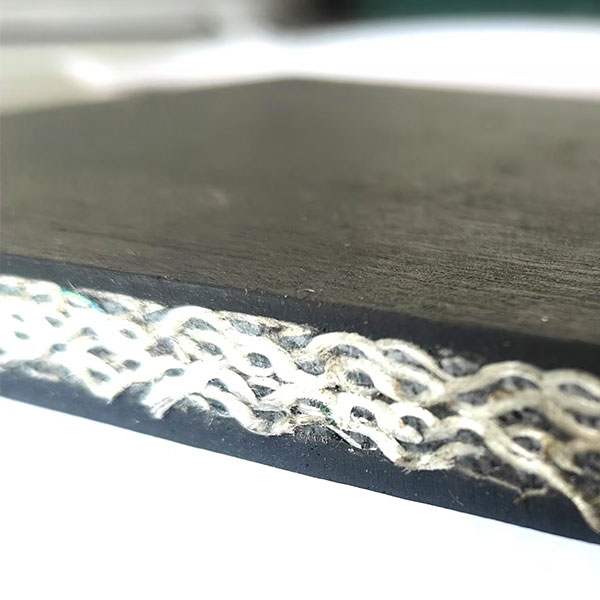

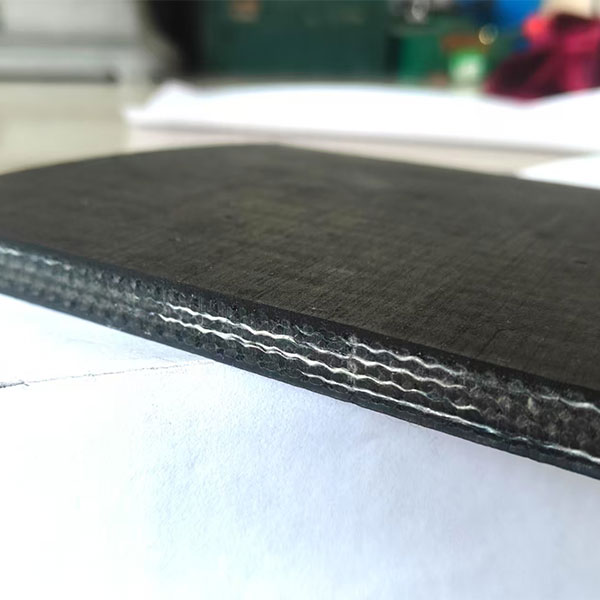

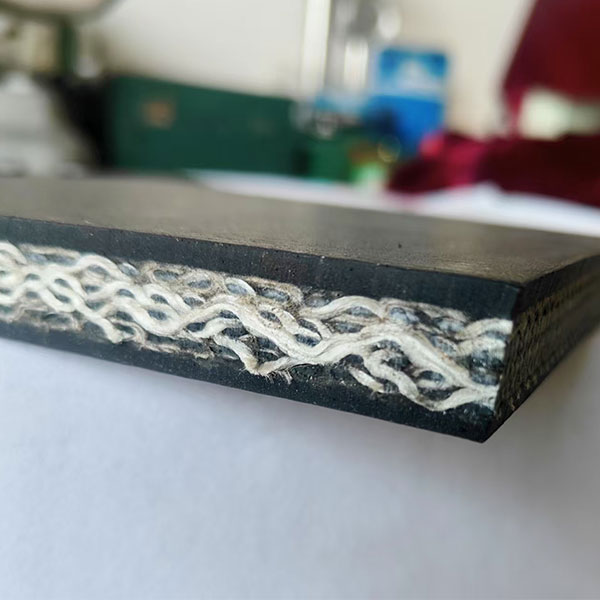

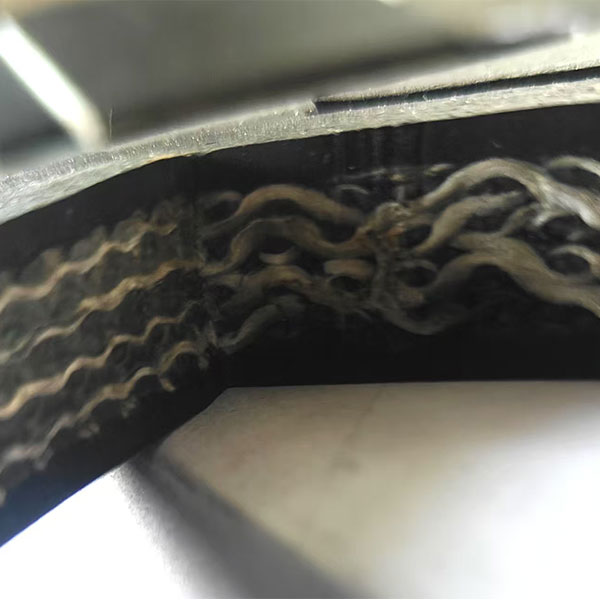

Производство резиновых листов – это сложный технологический процесс, включающий в себя несколько этапов: смешивание компонентов, формование, вулканизацию, обрезку и контроль качества. Каждый этап требует строгого контроля, чтобы гарантировать качество готового изделия.

Смешивание компонентов – это критически важный этап, который влияет на свойства конечного продукта. Необходимо тщательно дозировать все компоненты и обеспечить равномерное распределение их в смеси. В противном случае, это может привести к неоднородности материала и снижению его прочности.

Формование может осуществляться различными способами: литье под давлением, прессованием, экструзией. Выбор метода зависит от формы и размеров изделия. Например, для изготовления листов обычно используют прессование, так как это позволяет получить изделия с ровной поверхностью и высокой точностью размеров.

Вулканизация – это процесс, в результате которого резиновая смесь приобретает свои окончательные свойства. Она включает в себя нагревание смеси с добавлением вулканизирующего агента. Температура и время вулканизации должны быть тщательно подобраны для каждого конкретного типа резины и изделия. Недостаточная вулканизация может привести к низкой прочности и эластичности, а чрезмерная – к ухудшению обрабатываемости.

Мы используем современное оборудование для вулканизации, позволяющее точно контролировать температуру и время процесса. Это позволяет нам получать изделия с предсказуемыми свойствами и высокой надежностью.

Контроль качества: залог долговечности

Контроль качества – это неотъемлемая часть производственного процесса. На каждом этапе производства проводятся проверки, чтобы выявить возможные дефекты. В конечном итоге, готовые листы проходят комплексную проверку на соответствие требованиям заказчика.

Мы используем различные методы контроля качества: визуальный осмотр, измерение размеров, испытания на прочность, эластичность, устойчивость к воздействию различных сред. Все результаты испытаний регистрируются и хранятся в нашей системе управления качеством.

Особое внимание мы уделяем контролю геометрических размеров листов. Даже небольшое отклонение от размеров может привести к проблемам при эксплуатации изделия. Поэтому мы используем современное измерительное оборудование и тщательно контролируем все размеры.

Наши клиенты ценят нашу тщательность и внимательность к деталям. Они понимают, что качество нашей продукции напрямую влияет на надежность и безопасность их оборудования.

Распространенные ошибки и их предотвращение

При работе с производитель высококачественных промышленных резиновых листов общего назначения, часто встречающиеся ошибки связаны с неправильным выбором материала и несоблюдением технологических параметров. Вот некоторые из них и способы их предотвращения.

Одна из распространенных ошибок – использование некачественных материалов. Это может привести к быстрому износу изделий и снижению их надежности. Поэтому важно выбирать только проверенных поставщиков и использовать только сертифицированные материалы.

Еще одна распространенная ошибка – несоблюдение технологических параметров. Например, неправильная температура вулканизации может привести к ухудшению свойств резины. Поэтому важно строго следовать технологическим картам и использовать современное оборудование для контроля температуры и времени процесса.

Наконец, часто встречаются ошибки в проектировании изделий. Неправильная геометрия или недостаточная толщина могут привести к поломке изделий при эксплуатации. Поэтому важно тщательно проектировать изделия и проводить их испытания на прочность.

Мы всегда консультируем наших клиентов по вопросам выбора материалов и технологических параметров. Мы также проводим испытания образцов изделий, чтобы убедиться в их соответствии требованиям заказчика. Это позволяет нам предотвращать ошибки и обеспечивать высокое качество продукции.

ООО Сыпин Сюйчэнь Клейкая лента: ваш надежный партнер

ООО Сыпин Сюйчэнь Клейкая лента – это надежный производитель высококачественных промышленных резиновых листов общего назначения. Мы предлагаем широкий ассортимент изделий из различных типов резины, а также полный спектр услуг по проектированию, изготовлению и контролю качества.

Наша компания располагает современным оборудованием и квалифицированным персоналом, что позволяет нам обеспечивать высокое качество продукции и соблюдать сроки поставки. Мы работаем только с проверенными поставщиками и используем только сертифицированные материалы. Мы всегда готовы предложить индивидуальные решения, соответствующие требованиям наших клиентов.

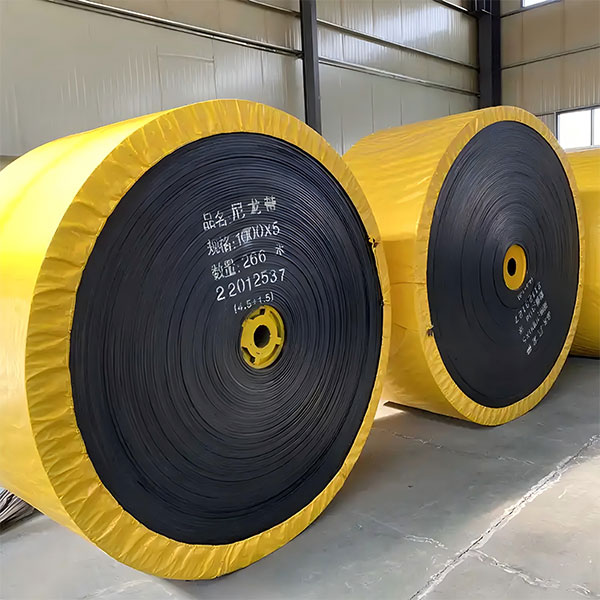

Наша компания расположена в промышленном парке зоны экономического и технологического развития Хунцуй в городе Сыпин. Площадь нашей компании составляет 50 000 квадратных метров, а площадь здания – 30 000 квадратных метров. Это позволяет нам осуществлять производство в больших объемах и обеспечивать своевременное выполнение заказов.

Мы гор

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трубчатая закрытая конвейерная лента

Трубчатая закрытая конвейерная лента -

Конвейерная лента с боковыми бортиками

Конвейерная лента с боковыми бортиками -

Маслостойкая конвейерная лента

Маслостойкая конвейерная лента -

PVC конвейерная лента восьмого класса огнестойкости

PVC конвейерная лента восьмого класса огнестойкости -

Резиновая плитка для промышленного использования

Резиновая плитка для промышленного использования -

PVG конвейерная лента девятого класса огнестойкости

PVG конвейерная лента девятого класса огнестойкости -

Узорчатая конвейерная лента

Узорчатая конвейерная лента -

PVG конвейерная лента тринадцатого класса огнестойкости

PVG конвейерная лента тринадцатого класса огнестойкости -

PVG конвейерная лента двенадцатого класса огнестойкости

PVG конвейерная лента двенадцатого класса огнестойкости -

Холодостойкая конвейерная лента

Холодостойкая конвейерная лента -

Лента для тяжелых условий эксплуатации

Лента для тяжелых условий эксплуатации -

Лента с канвасным сердечником, термостойкая

Лента с канвасным сердечником, термостойкая

Связанный поиск

Связанный поиск- Отличный огнестойкий антистатический противоскользящий конвейерный ленточный завод

- Ведущий производитель резиновых конвейерных лент PVG 2000S.

- Производители оптовых конвейерных лент

- Поставщики холодоустойчивых конвейеров

- Щелочестойкие конвейерные ленты завод в Китае

- Оптовые поставщики конвейерных лент из пвх с цельной сердцевиной

- Завод pvg 2240s резиновой ламинированной конвейерной ленты

- Ведущий поставщик промышленных резиновых листов с изоляционными свойствами

- Отличная общая конвейерная лента ткани

- Транспортерные ленты с желобками

- двухсторонний скотч