Производитель высококачественных конвейерных лент с прямым продольным и поперечным армированием

Конвейерные ленты – это, казалось бы, простая вещь. Но если копнуть глубже, то понимаешь, сколько скрытых сложностей и тонкостей в их производстве. Часто слышишь о 'прямом и поперечном армировании', но как это на самом деле влияет на долговечность, грузоподъемность и устойчивость к нагрузкам? Многие производители обещают все и сразу, а реальность – это всегда компромиссы. Я бы сказал, что ключевой момент – это не просто наличие армирования, а его *правильное* применение, исходя из конкретных условий эксплуатации.

Проблема выбора армирования: прямой vs. поперечный

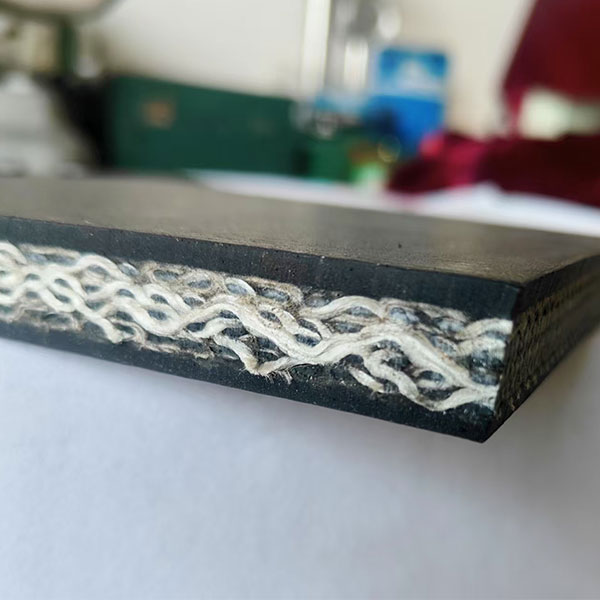

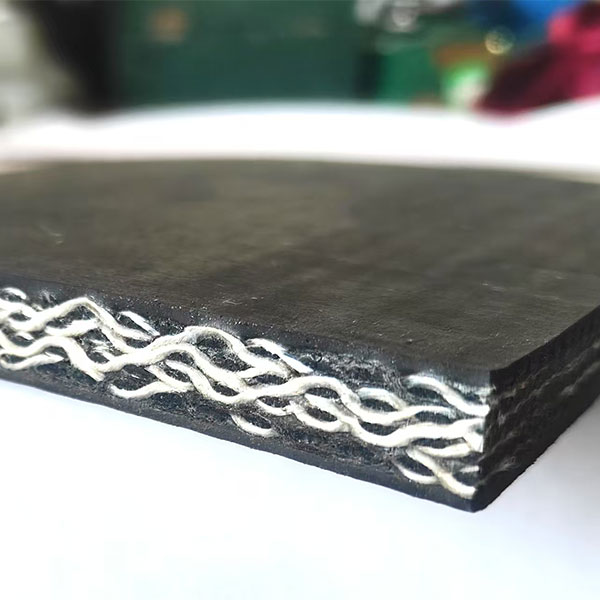

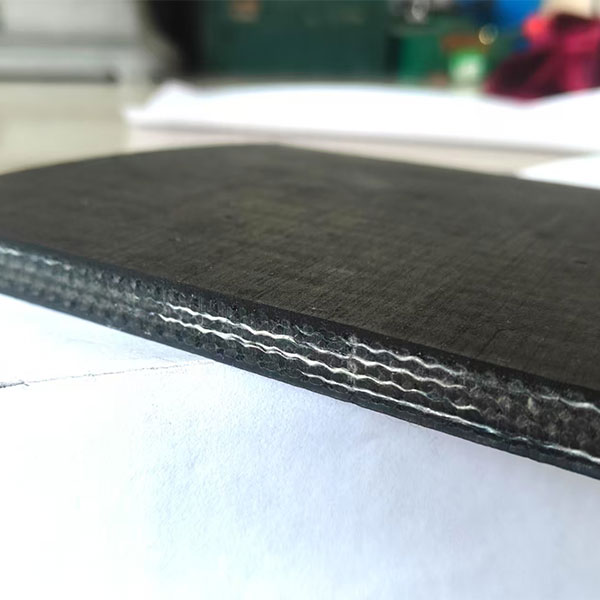

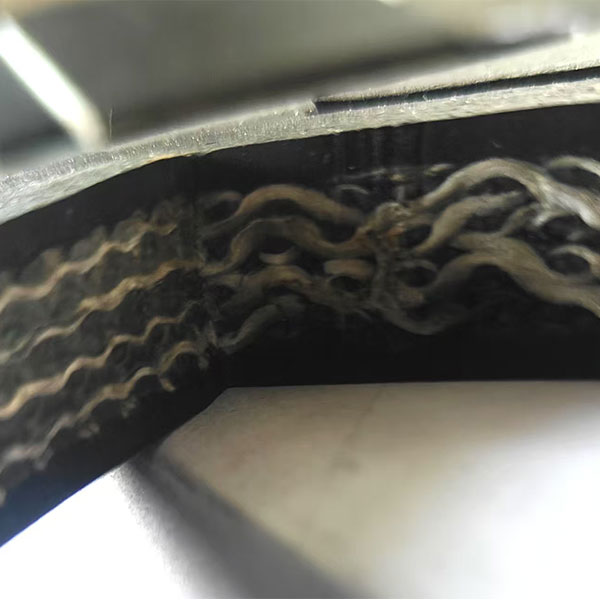

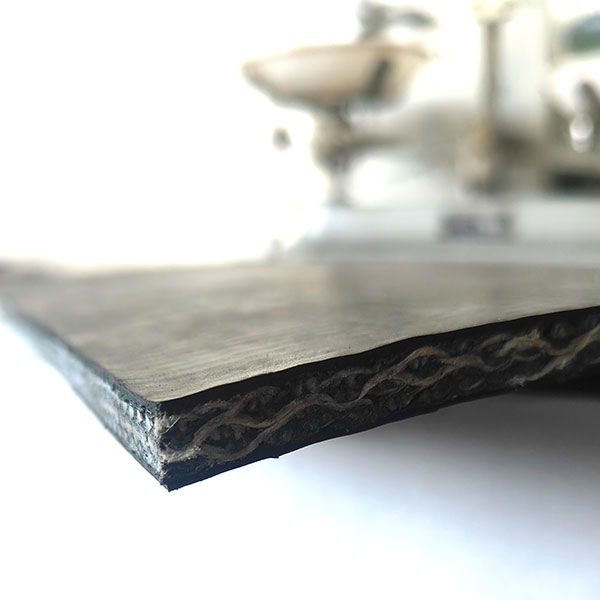

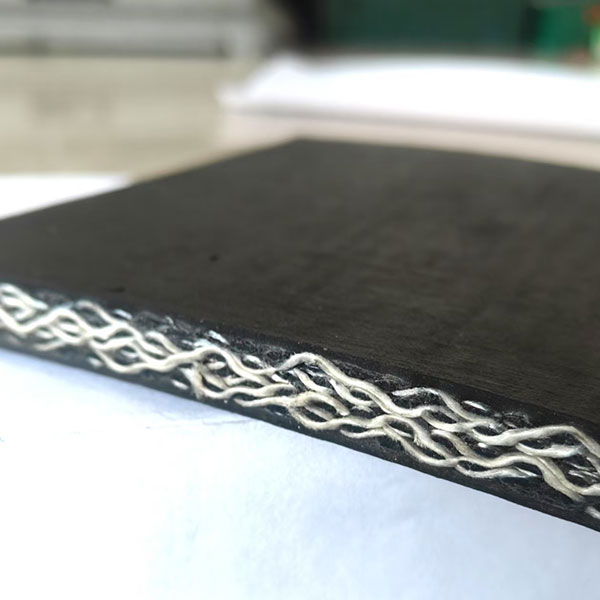

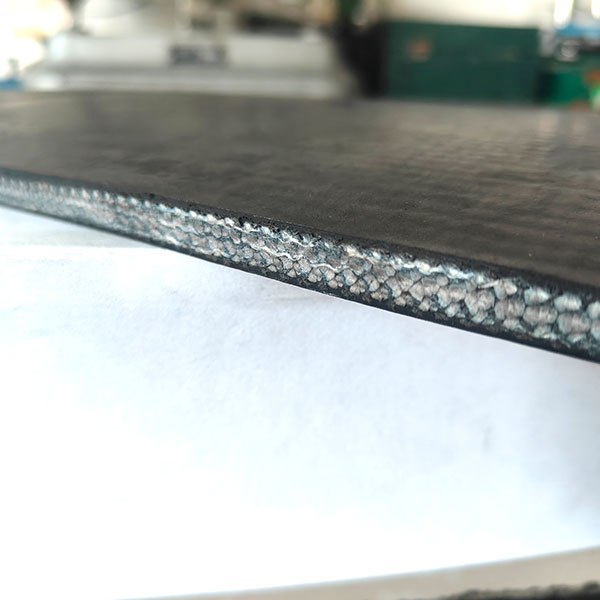

Итак, прямое и поперечное армирование – это разные подходы. Прямое армирование подразумевает добавление армирующих слоев параллельно направлению движения ленты. Это улучшает ее прочность на разрыв и предотвращает растяжение. Поперечное армирование, наоборот, выполняется перпендикулярно движению, усиливая ленту в поперечном направлении и обеспечивая лучшую устойчивость к деформации и изгибу. Конечно, бывает и комбинация обоих типов – это, пожалуй, оптимальный вариант для большинства применений.

Проблема в том, что выбор типа армирования – это не теоретическая задача. На нее влияет множество факторов: тип транспортируемого материала (грубый, острый, скользкий), температура окружающей среды, нагрузка и вибрация. Например, для транспортировки больших, тяжелых брикетов часто используют сочетание прямого и поперечного армирования с высокой плотностью армирующего материала. Для более легких и однородных материалов может быть достаточно прямого армирования.

Опыт работы с различными типами армирования

Мы в ООО Сыпин Сюйчэнь Клейкая лента довольно давно занимаемся производством конвейерных лент с различными схемами армирования. Помню, один заказчик хотел ленту для транспортировки крупного щебня. Изначально предложили вариант с минимальным прямым армированием, чтобы снизить себестоимость. Но после нескольких месяцев эксплуатации лента начала быстро изнашиваться, появляются разрывы. Пришлось перерабатывать конструкцию, увеличив плотность прямого армирования и добавив небольшое поперечное армирование для усиления боковых сторон. Это увеличило стоимость, конечно, но значительно продлило срок службы ленты и снизило риск аварийных остановок.

А вот еще один интересный случай. Заказчик пришел с требованием ленты для транспортировки зерна. Мы, руководствуясь опытом, предложили ленту с поперечным армированием, так как зерно часто имеет тенденцию к сдвигу и деформации. В итоге, лента прослужила отлично – минимальный износ, стабильная работа, и, что немаловажно, отсутствие проблем с зацеплением и застреванием материала.

Материалы армирования: сталь, текстиль и их особенности

Само собой разумеется, выбор материалов для армирования – это отдельный разговор. Обычно используют стальную проволоку или текстильные нити (полиэстер, нейлон). Стальная арматура обеспечивает максимальную прочность и износостойкость, но она более тяжелая и может приводить к повышенной вибрации. Текстильная арматура легче и гибче, но менее прочная.

В последнее время все большее распространение получают комбинированные решения – стальная проволока, обмотанная текстильными нитями. Это позволяет сочетать преимущества обоих материалов: высокую прочность, достаточно высокую гибкость и сниженную вибрацию. В нашей компании мы активно используем такие решения для производства высококачественных конвейерных лент для широкого спектра задач.

Важность качества материалов армирования

Не стоит экономить на материалах армирования. Низкокачественная стальная проволока или текстильные нити могут быстро деградировать, терять прочность и приводить к преждевременному износу ленты. Влияет и технология соединения армирующих элементов. Неправильно выполненное соединение может стать слабым местом и привести к разрыву ленты. Мы используем только проверенных поставщиков материалов и строго контролируем качество каждой партии.

Технология производства: от проектирования до контроля качества

Процесс производства конвейерных лент с армированием – это сложный и многоэтапный процесс. Он начинается с проектирования, где учитываются все требования заказчика и условия эксплуатации. Затем происходит подготовка материалов, армирование, нанесение резинового покрытия, обязательный контроль качества на каждом этапе и, наконец, комплектация готовой ленты.

Особое внимание мы уделяем контролю качества армирования. Используем специальные измерительные приборы для определения плотности армирования, прочности на разрыв и устойчивости к изгибу. Это позволяет нам гарантировать, что ленты соответствуют самым высоким стандартам качества. Понимаете, это не просто 'заливаем ленту резинкой', а сложная инженерная задача, требующая опыта и внимания к деталям.

Проблемы, возникающие в процессе производства

В процессе производства иногда возникают различные проблемы. Например, неравномерное распределение армирующего материала, дефекты резинового покрытия, повреждения армирования при транспортировке. Все эти проблемы необходимо оперативно устранять, чтобы не допустить выпуска бракованной продукции. Мы используем современные методы контроля качества и постоянно совершенствуем технологический процесс, чтобы минимизировать риск возникновения таких проблем.

Перспективы развития: новые материалы и технологии

В настоящее время активно ведутся разработки новых материалов и технологий для производства высококачественных конвейерных лент. Например, разрабатываются ленты с использованием композитных материалов, которые обладают повышенной прочностью и износостойкостью. Также активно развивается направление использования нанотехнологий для улучшения свойств резинового покрытия. В ООО Сыпин Сюйчэнь Клейкая лента следит за всеми новинками в этой области и внедряет самые передовые технологии в свою производственную деятельность.

По сути, рынок конвейерных лент постоянно развивается. И чтобы оставаться конкурентоспособными, необходимо постоянно совершенствовать свои технологии, использовать новые материалы и учитывать все нюансы, связанные с производством и эксплуатацией лент. Это и есть то, что мы делаем в ООО Сыпин Сюйчэнь Клейкая лента – предоставляем нашим клиентам надежные и долговечные решения для транспортировки любых материалов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Резиновая плитка для промышленного использования

Резиновая плитка для промышленного использования -

PVG конвейерная лента тринадцатого класса огнестойкости

PVG конвейерная лента тринадцатого класса огнестойкости -

Легкая конвейерная лента

Легкая конвейерная лента -

PVG конвейерная лента пятого класса огнестойкости

PVG конвейерная лента пятого класса огнестойкости -

PVG конвейерная лента седьмого класса огнестойкости

PVG конвейерная лента седьмого класса огнестойкости -

Маслостойкая конвейерная лента

Маслостойкая конвейерная лента -

Узорчатая конвейерная лента

Узорчатая конвейерная лента -

PVC конвейерная лента пятого класса огнестойкости

PVC конвейерная лента пятого класса огнестойкости -

Лента с канвасным сердечником, термостойкая

Лента с канвасным сердечником, термостойкая -

Подъемная конвейерная лента

Подъемная конвейерная лента -

Конвейерная лента с тканевым цельным сердечником, огнеупорная для угольных шахт

Конвейерная лента с тканевым цельным сердечником, огнеупорная для угольных шахт -

PVG конвейерная лента двенадцатого класса огнестойкости

PVG конвейерная лента двенадцатого класса огнестойкости

Связанный поиск

Связанный поиск- Производитель противоскользящих щелочестойких конвейерных лент в Китае

- отличный производитель купить конвейерные ленты

- Поставщики высокого качества огнезащитных антистатических конвейерных лент

- Отличный поставщик противоразрывной конвейерной ленты

- Высокое качество тяжелый долг конвейерная лента

- Отличный производитель конвейерной ленты с трубчатым затвором

- Ведущий производитель желобчатых конвейерных лент

- Оптовая продажа противоскользящих гофрированных конвейерных лент Edgebanding

- Отличный производитель корыто конвейерной ленты

- Ведущий производитель конвейерных лент из чистого хлопка

- двухсторонний скотч