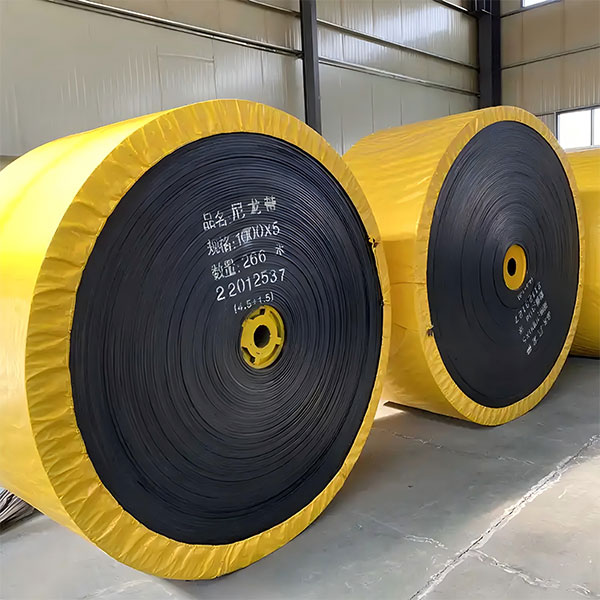

Производитель высококачественных конвейерных лент из чистого хлопка

Часто слышишь о 'экологичных' конвейерных лентах, о биоразлагаемых материалах… И это, конечно, хорошо. Но когда речь заходит о производителе высококачественных конвейерных лент из чистого хлопка, вопрос становится гораздо сложнее. По сути, это не просто 'ткань'. Это инженерный продукт, требующий особого подхода к материалам, технологии и, конечно, к пониманию реальных рабочих условий. В этой статье я хочу поделиться своим опытом, не претендуя на абсолютную истину, а лишь предлагая взгляд со стороны тех, кто действительно работает с этим.

Что скрывается за кажущейся простотой хлопка?

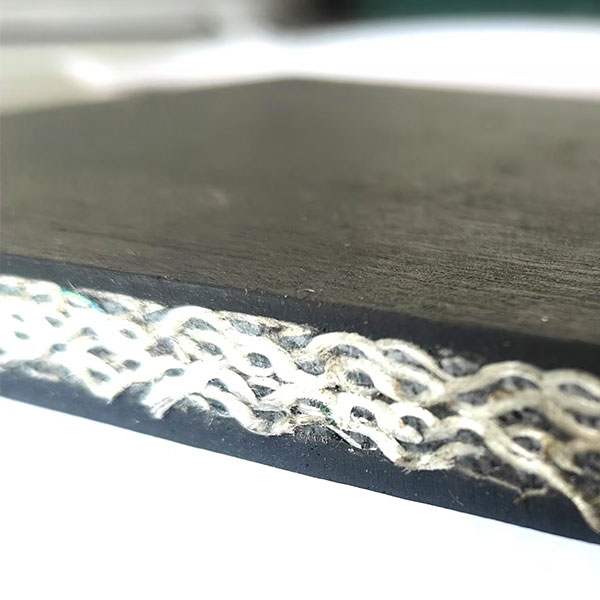

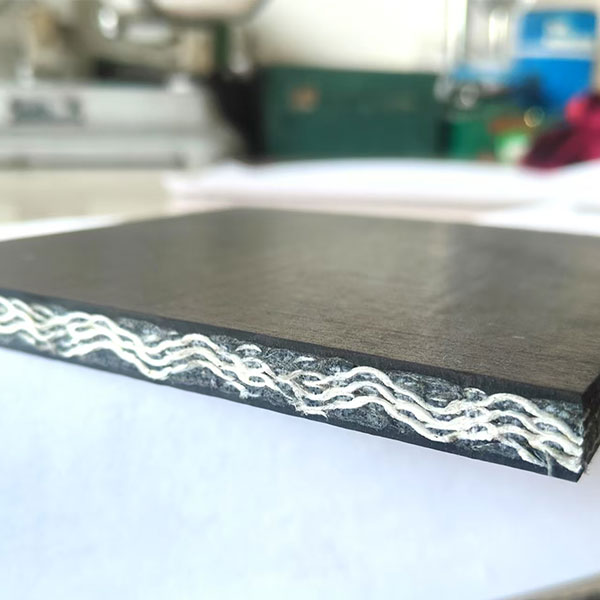

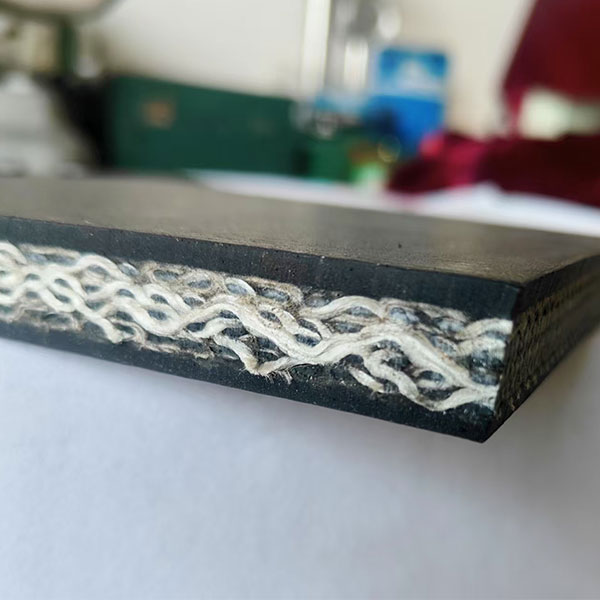

Многие заказчики, услышав про хлопковые конвейерные ленты, представляют себе что-то простое и дешевое. Но это заблуждение. Чистый хлопок – это не просто волокно, это материал с определенными свойствами. Его прочность, износостойкость, термостойкость, а также способность к усадке и деформации – все это критически важно для надежной работы конвейера. И вот тут начинается самое интересное – подбор правильного сорта хлопка, его обработка, смешивание с другими компонентами для достижения необходимых характеристик. Например, мы экспериментировали с разными сортами, чтобы повысить устойчивость к истиранию, и обнаружили, что даже небольшая примесь полиэстера или нейлона существенно увеличивает срок службы ленты, но уже снижает ее экологичность.

Проблема еще и в гидратируемости хлопка. Намокший хлопок значительно теряет свои свойства. Это, конечно, допустимо для некоторых специфических задач, например, для обработки мягких материалов, но для большинства промышленных применений это серьезное ограничение. Как правильно подобрать пропитку, чтобы увеличить устойчивость к влаге, не ухудшив при этом другие характеристики ленты? Это вопрос, который мы постоянно решаем.

Особенности производства и контроль качества

Очевидно, что производство хлопковых конвейерных лент требует специального оборудования и квалифицированного персонала. Процесс включает в себя подготовку сырья (очистка, сортировка, возможно, предварительная обработка), прядение, ткачество, обработку (например, крашение, нанесение защитных покрытий) и, наконец, контроль качества. И каждый этап требует строгого контроля. Особенно важен контроль качества ткани на соответствие заявленным характеристикам – прочности на разрыв, устойчивости к истиранию, температурному режиму. Мы используем различные методы тестирования, включая лабораторные испытания и полевые испытания на реальных производственных линиях.

Иногда возникают сложности с контролем равномерности натяжения нитей. Даже незначительные отклонения могут привести к неравномерному износу ленты и, как следствие, к ее преждевременному выходу из строя. Для решения этой проблемы мы применяем современные методы автоматизированного контроля и настройки оборудования.

Примеры из практики: Успех и неудачи

Один из интересных проектов был связан с производством лент для пищевой промышленности. Клиент искал экологически чистый вариант для транспортировки овощей и фруктов. Мы разработали ленту из органического хлопка, обработанную специальным антибактериальным составом. Лента отлично справилась со своей задачей, обеспечивая чистоту и гигиеничность продукта. Но, к сожалению, в процессе эксплуатации возникли проблемы с усадкой ленты. Оказывается, влажность в помещении была выше, чем предполагалось, и это привело к деформации ленты и снижению ее прочности. Этот опыт научил нас более тщательно учитывать условия эксплуатации ленты при разработке новых моделей.

Другой пример – производство лент для текстильной промышленности. Здесь важна высокая износостойкость и устойчивость к истиранию. Мы использовали специальный сорт хлопка, смешанный с полиэстером, и нанесли на ленту защитное покрытие. Лента прослужила на производстве более двух лет, что значительно превзошло ожидания клиента. Но даже в этом случае были моменты, когда приходилось вносить корректировки в конструкцию ленты, чтобы обеспечить оптимальную производительность.

Смежные проблемы и поиски решений

Помимо выбора материала и технологии производства, существует ряд других проблем, которые необходимо учитывать при работе с хлопковыми конвейерными лентами. Например, проблема с адгезией к другим материалам – к металлу, дереву, пластику. Иногда требуется применение специальных клеев или покрытий для обеспечения надежного сцепления. Или проблема с обратным смещением – когда лента скатывается в сторону. Для решения этой проблемы используются специальные профили или уплотнители.

Еще одна важная проблема – утилизация отходов производства. Хлопок – это натуральный материал, поэтому его утилизация относительно проста. Но все же важно соблюдать экологические нормы и правила, чтобы минимизировать воздействие на окружающую среду.

Будущее производства высококачественных конвейерных лент из чистого хлопка

Мы считаем, что хлопковые конвейерные ленты имеют большой потенциал для развития. С развитием технологий и появлением новых материалов, мы можем создавать ленты с улучшенными характеристиками – более высокой прочностью, износостойкостью, термостойкостью и устойчивостью к влаге. Ключевым направлением является разработка новых технологий обработки хлопка и смешивания его с другими материалами. Мы также видим большой потенциал в использовании переработанного хлопка – это позволит снизить нагрузку на окружающую среду и сделать ленты еще более экологичными.

Нам предстоит решить еще много задач, но мы уверены, что производитель высококачественных конвейерных лент из чистого хлопка может предложить своим клиентам надежное, экологичное и экономически выгодное решение для транспортировки различных материалов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PVG конвейерная лента пятого класса огнестойкости

PVG конвейерная лента пятого класса огнестойкости -

PVC конвейерная лента седьмого класса огнестойкости

PVC конвейерная лента седьмого класса огнестойкости -

Конвейерная лента с противоскользящими ребрами и боковыми бортиками

Конвейерная лента с противоскользящими ребрами и боковыми бортиками -

Легкая конвейерная лента

Легкая конвейерная лента -

PVC конвейерная лента пятого класса огнестойкости

PVC конвейерная лента пятого класса огнестойкости -

PVG конвейерная лента одиннадцатого класса огнестойкости

PVG конвейерная лента одиннадцатого класса огнестойкости -

PVG конвейерная лента шестого класса огнестойкости

PVG конвейерная лента шестого класса огнестойкости -

Резиновая плитка для промышленного использования

Резиновая плитка для промышленного использования -

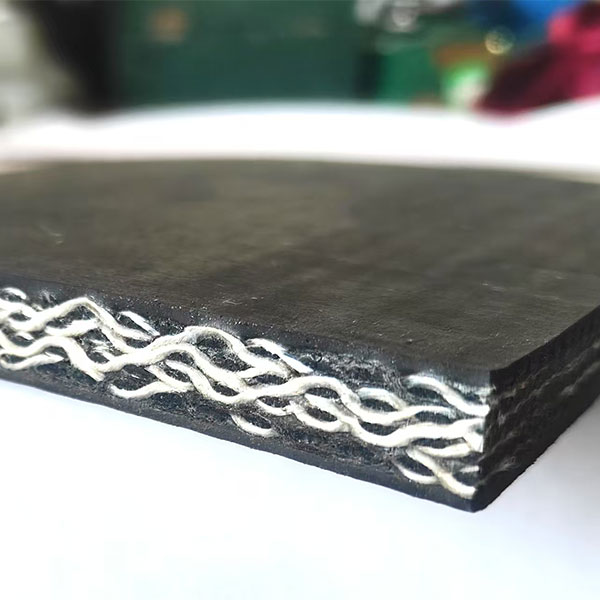

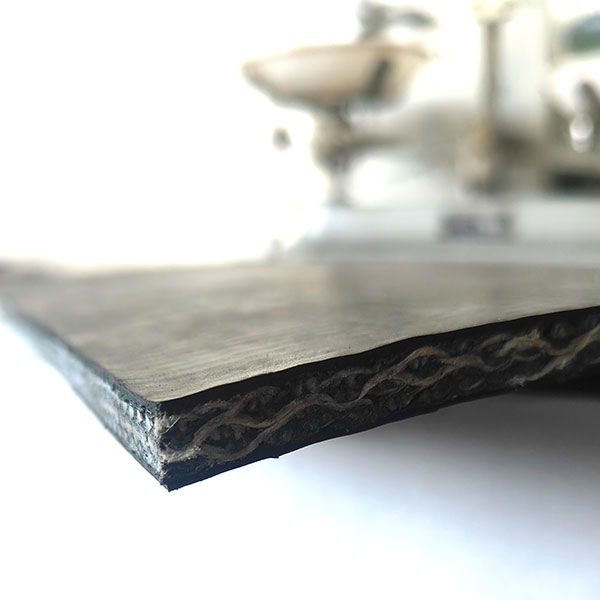

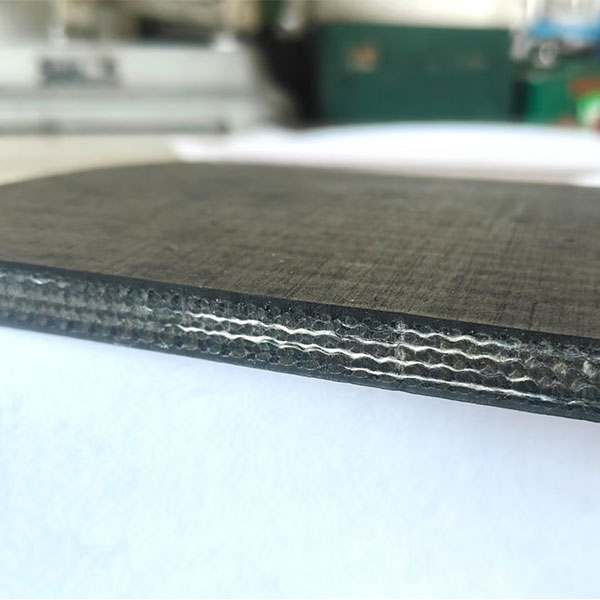

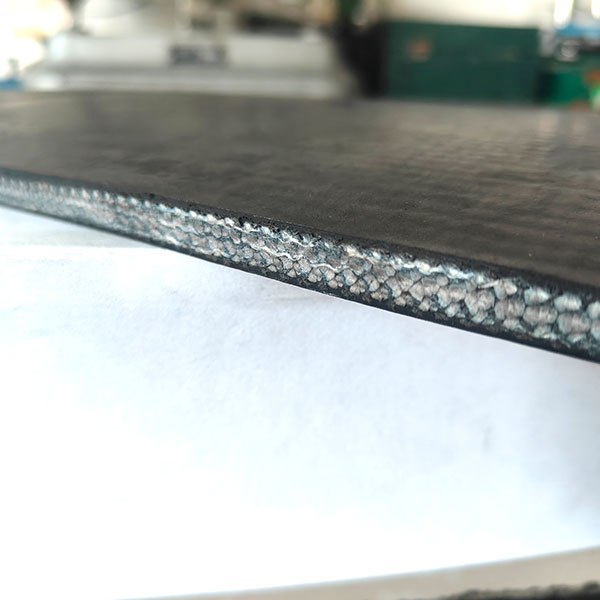

Лента с многослойным тканевым сердечником

Лента с многослойным тканевым сердечником -

PVG конвейерная лента девятого класса огнестойкости

PVG конвейерная лента девятого класса огнестойкости -

Узорчатая конвейерная лента

Узорчатая конвейерная лента -

Лента для тяжелых условий эксплуатации

Лента для тяжелых условий эксплуатации

Связанный поиск

Связанный поиск- Поставщики промышленных каучуковых пластин в Китае

- Отличный производитель пвх 800s пластиковые лицевой конвейерной ленты

- Отличный поставщик пвх 1000s пластиковой конвейерной ленты

- Ведущий поставщик промышленных резиновых листов с изоляционными свойствами

- Поставщики высококачественных трубчатых закрытых конвейерных лент

- Ведущий производитель противоскользящих амортизирующих промышленных резиновых листов

- Оптовая огнезащитная антистатическая противоскользящая конвейерная лента

- Завод PVG резинового шпона противоскользящей конвейерной ленты

- Поставщики оптовых лотковых конвейеров

- Оптовые поставщики противоскользящих конвейерных лент

- двухсторонний скотч