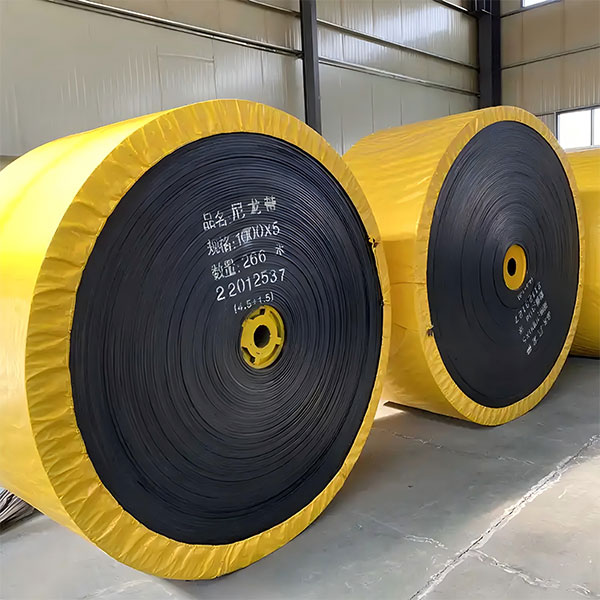

Производитель высококачественных износостойких конвейерных лент.

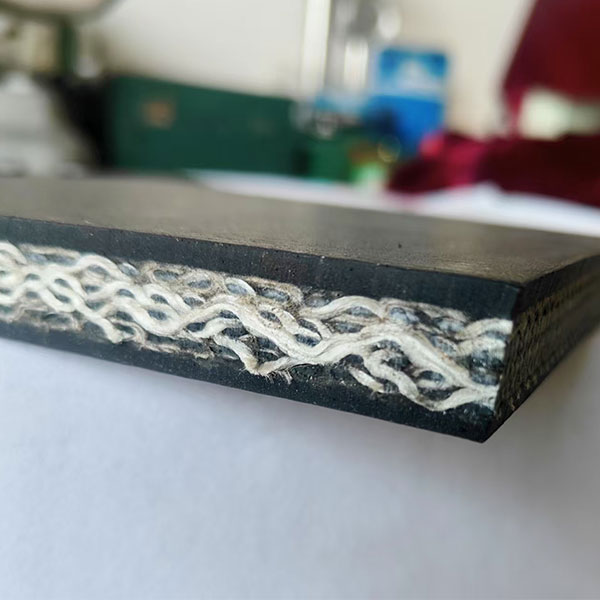

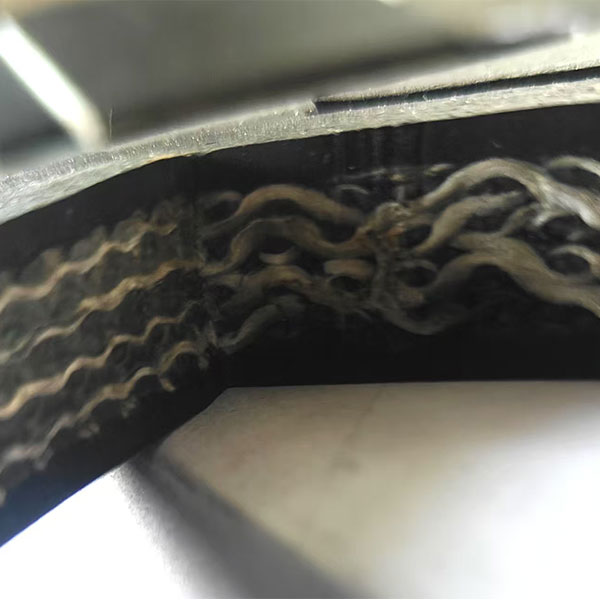

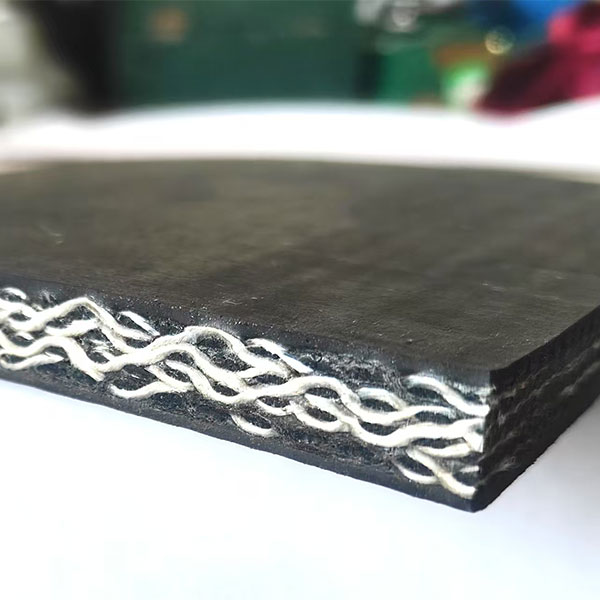

Пожалуй, самая распространенная ошибка – это считать, что износостойкость конвейерных лент достигается исключительно за счет количества слоев армирования. Это, конечно, важный фактор, но не единственный. Мы много лет занимаемся производством и обслуживанием конвейерной техники, и поняли: настоящий прочный конвейер – это комплексный подход, включающий в себя выбор материалов, технологию соединения, а еще – понимание условий эксплуатации. Любой производитель может выдать ленту с кучей стальных нитей, но она может оказаться хрупкой и сломаться при первых же нагрузках. И наоборот, более скромная армировка, выполненная из правильных материалов и с соблюдением всех технологий, может прослужить гораздо дольше.

О чем эта статья: опытный взгляд на износостойкие конвейерные ленты

В этой статье я хотел бы поделиться некоторыми мыслями и наблюдениями, накопленными за годы работы в сфере производства конвейерных лент. Мы не будем углубляться в сложные технические расчеты (хотя они, безусловно, важны), а сосредоточимся на практических аспектах: выбор материалов, особенности конструкции, опыт эксплуатации и, конечно, распространенные ошибки.

Материалы – основа долговечности

Выбор материала для ленты – это, наверное, самый важный этап. Здесь нельзя просто ориентироваться на цену. Популярные варианты: EPDM, технический каучук, хлоропрен. Каждый из них имеет свои преимущества и недостатки. EPDM хорош для влажных условий и устойчив к ультрафиолету, но менее устойчив к маслам и растворителям. Технический каучук – более универсальный, но он может требовать специальных присадок для повышения износостойкости. Мы в ООО Сыпин Сюйчэнь Клейкая лента, например, часто используем комбинации различных эластомеров для достижения оптимального баланса характеристик.

Не стоит недооценивать роль резиновой смеси. Даже самый прочный армирующий слой станет бесполезным, если резина недостаточно прочная и не соответствует условиям работы. Мы постоянно работаем над формулами нашей резиновой смеси, чтобы она была максимально устойчива к истиранию, разрыву и другим видам повреждений. Это касается не только основного материала, но и специальных добавок, которые улучшают адгезию, эластичность и устойчивость к старению.

Технология соединения: без швов – к долговечности

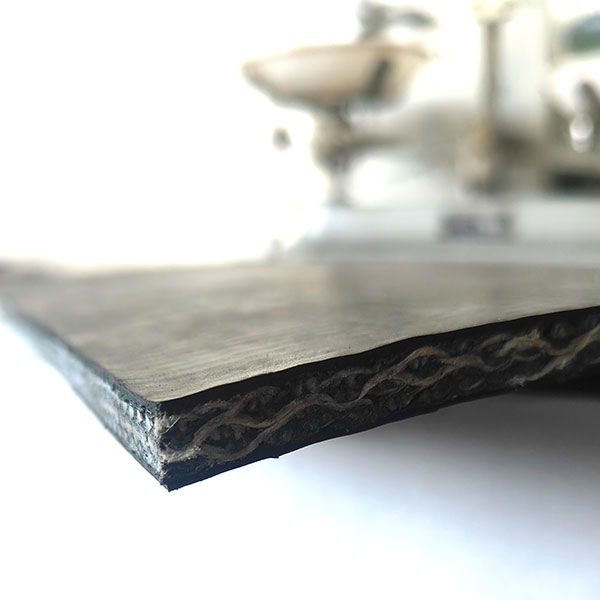

Швы – это всегда слабое место любой конвейерной ленты. Именно в этих местах чаще всего возникают разрывы и повреждения. Поэтому технология соединения должна быть максимально надежной. Существует несколько способов соединения лент: механическое, ламинирование и склеивание. Механическое соединение – это самый простой и дешевый вариант, но он не обеспечивает достаточной прочности. Ламинирование – более надежный, но и более дорогой способ. Мы в своей работе чаще всего используем склеивание – это позволяет получить ленту с непрерывным швом, что значительно повышает ее износостойкость.

Качество склеивания – это тоже очень важный фактор. Склейка должна быть равномерной и прочной, без дефектов и трещин. Для этого мы используем только высококачественные клеи и специальное оборудование. Кроме того, мы тщательно контролируем процесс склеивания, чтобы убедиться в его надежности. И, поверьте, это не просто формальность – это гарантия того, что лента прослужит вам долго.

Реальный опыт: Сложная задача и неожиданное решение

Недавно мы получили заказ на производство конвейерной ленты для цементного завода. Условия эксплуатации были очень тяжелые: высокая температура, агрессивная среда, большой вес материала. Изначально заказчик хотел, чтобы мы использовали стандартную резиновую смесь, но мы убедили его в том, что это не подойдет. Мы предложили ему разработать специальную резиновую смесь с повышенной устойчивостью к высоким температурам и химическим веществам. Нам пришлось провести много экспериментов, прежде чем мы нашли оптимальный состав. Но результат превзошел все ожидания – лента прослужила цементу больше года без единого повреждения. Это был хороший урок, подтверждающий, что подбор оптимальных материалов и технологии соединения – это ключ к долговечности.

Однажды, мы столкнулись с проблемой деформации ленты при больших нагрузках. Мы долго не могли понять, в чем дело. Выяснилось, что проблема была не в материале, а в неправильной установке конвейера. Конвейер был неровно установлен, что приводило к неравномерной нагрузке на ленту. После устранения проблемы деформация исчезла, и лента начала работать нормально.

Ошибки, которых следует избегать

Что еще часто встречается на практике? Использование слишком тонких или некачественных армирующих слоев. Неправильная настройка натяжения ленты. Несвоевременная замена изношенных участков. Недостаточная очистка ленты от мусора и пыли.

Контроль качества: непрерывный процесс

Мы уделяем особое внимание контролю качества на всех этапах производства. Мы используем современное оборудование для проверки механических свойств материалов, качества склеивания и соответствия размеров. Кроме того, мы проводим регулярные испытания готовых лент на прочность, износостойкость и устойчивость к различным факторам.

Обслуживание конвейерных лент: продление срока службы

Правильное обслуживание – это залог долгой и надежной работы конвейерных лент. Регулярная очистка, смазка и замена изношенных участков – это простые, но важные процедуры, которые позволяют продлить срок службы ленты. Мы предлагаем нашим клиентам услуги по обслуживанию конвейерной техники, включая диагностику, ремонт и замену лент.

Мы уверены, что производство износостойких конвейерных лент – это не только техническая задача, но и искусство. Это требует опыта, знаний и понимания условий эксплуатации. Именно поэтому мы постоянно работаем над совершенствованием наших технологий и материалов, чтобы предлагать нашим клиентам лучшие решения.

ООО Сыпин Сюйчэнь Клейкая лента – ваш надежный партнер

Если вам нужна надежная конвейерная лента, обращайтесь к нам. Мы предлагаем широкий ассортимент лент для различных отраслей промышленности. Мы гарантируем высокое качество нашей продукции и профессиональный подход к каждому клиенту. Больше информации о нашей компании и продукции можно найти на нашем сайте: https://www.xcjd.ru. Мы находимся в промышленном парке зоны экономического и технологического развития Хунцуй в городе Сыпин, площадь нашего предприятия составляет 50 000 квадратных метров.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Конвейерная лента с тканевым цельным сердечником, огнеупорная для угольных шахт

Конвейерная лента с тканевым цельным сердечником, огнеупорная для угольных шахт -

PVG конвейерная лента тринадцатого класса огнестойкости

PVG конвейерная лента тринадцатого класса огнестойкости -

Резиновая плитка для промышленного использования

Резиновая плитка для промышленного использования -

PVG конвейерная лента восьмого класса огнестойкости

PVG конвейерная лента восьмого класса огнестойкости -

PVG конвейерная лента двенадцатого класса огнестойкости

PVG конвейерная лента двенадцатого класса огнестойкости -

Лента для тяжелых условий эксплуатации

Лента для тяжелых условий эксплуатации -

Конвейерная лента с противоскользящими ребрами и боковыми бортиками

Конвейерная лента с противоскользящими ребрами и боковыми бортиками -

Лента с канвасным сердечником, термостойкая

Лента с канвасным сердечником, термостойкая -

PVG конвейерная лента пятого класса огнестойкости

PVG конвейерная лента пятого класса огнестойкости -

Кислотно-щелочестойкая конвейерная лента

Кислотно-щелочестойкая конвейерная лента -

Конвейерная лента с боковыми бортиками

Конвейерная лента с боковыми бортиками -

Узорчатая конвейерная лента

Узорчатая конвейерная лента

Связанный поиск

Связанный поиск- Высококачественные производители конвейерных лент из хлопчатобумажного холста

- Поставщики конвейерных лент цены

- Оптовые поставщики pvg 2240s резиновых ламинированных конвейерных лент

- Производитель термостойких промышленных резиновых листов в Китае

- Отличный нескользящий термостойкий конвейерный ленточный завод

- Ведущий изоляции типа промышленного резинового листа завода

- высокое качество pvg 2240s резиновый шпон конвейерная лента завод

- Ведущий производитель нескользящих амортизирующих промышленных резиновых листов

- Оптовая фабрика конвейерной ленты авито

- Ведущий поставщик конвейеров PVC

- двухсторонний скотч