Превосходный производитель транспортерных лент для угольных шахт

Когда говорят о транспортерных лентах для угольных шахт, часто всплывают размытые представления о 'просто прочных ремнях'. Но дело гораздо сложнее. Выбор ленты – это не просто вопрос прочности, это вопрос долговечности, надежности и, что немаловажно, оптимизации производственных процессов. Мы, как производитель, постоянно сталкиваемся с тем, как сильно качество и подбор материала влияют на эффективность добычи угля. За годы работы накопилось много опыта, и многое из того, что кажется очевидным на первый взгляд, требует более глубокого понимания.

Проблемы, возникающие при неправильном выборе ленты

Одним из самых распространенных заблуждений является стремление к максимальной прочности любой ценой. В угольной промышленности, где ленты подвергаются колоссальным нагрузкам – от тяжести угля до абразивного воздействия камней и песка – это может привести к преждевременному износу и дополнительным затратам на замену. Слишком жесткая лента, особенно при неверной установке и настройке натяжения, создает избыточные напряжения в компонентах конвейера, что, в конечном итоге, приводит к поломкам и простоям. Нам часто поступают запросы на сверхпрочные ленты, но мы всегда стараемся предложить оптимальное решение, учитывающее все факторы.

Например, мы сталкивались с ситуацией, когда шахта перешла на новую схему транспортировки угля, и существующие ленты просто не выдерживали нагрузки. Пришлось разрабатывать новую конструкцию, учитывающую повышенные требования к прочности и износостойкости. Это потребовало значительных инженерных усилий и тесного сотрудничества с заказчиком. При этом, мы смогли не только решить проблему, но и снизить затраты на обслуживание конвейера в долгосрочной перспективе, благодаря использованию более эффективных материалов и конструкции. Мы, конечно, не всегда можем гарантировать 100% решение в первую очередь, важно найти компромисс, выверенный опытом.

Материалы и их особенности: шлифовка и выбор

Выбор материала – критически важный этап. Мы работаем с различными материалами, включая полиуретан, усиленные полиуретан и специализированные полимеры с добавлением абразивных частиц. Полиуретан отличается высокой износостойкостью, устойчивостью к маслам и растворителям, что делает его идеальным для транспортировки угля с высоким содержанием влаги. Усиленный полиуретан, в свою очередь, обеспечивает повышенную прочность и устойчивость к разрывам. При выборе материала мы всегда учитываем состав транспортируемого материала, температуру окружающей среды и интенсивность нагрузки. Это не просто выбор цвета или фактуры, а прямая ответственность за надежность и безопасность.

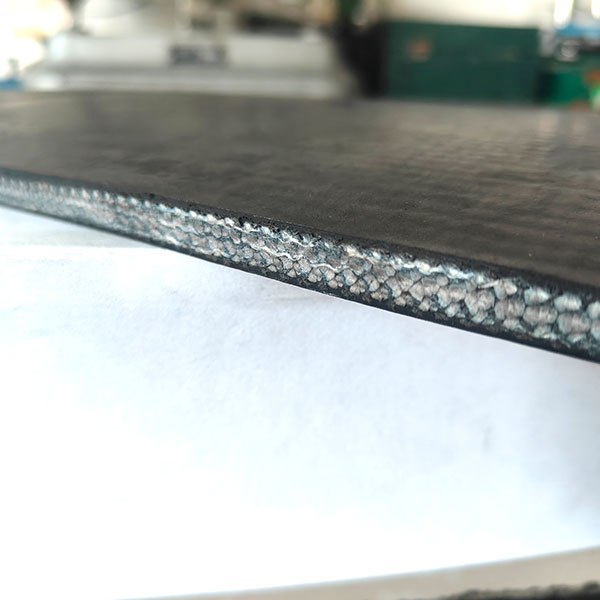

Особенно важно учитывать абразивные свойства угля. Некоторые виды угля содержат значительное количество частиц, которые могут быстро изнашивать ленту. В таких случаях мы рекомендуем использовать ленты с добавлением абразивных частиц, что значительно увеличивает их срок службы. При этом, важно соблюдать баланс между износостойкостью и жесткостью ленты, чтобы избежать повреждения оборудования и снижения эффективности конвейера. Абразивное покрытие должно быть равномерным, без дефектов, что требует высокого качества производства и контроля на каждом этапе.

Конструкция ленты: важность деталей

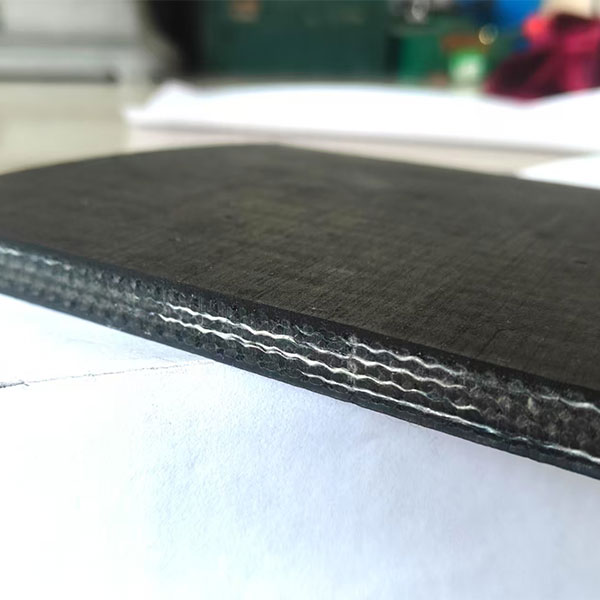

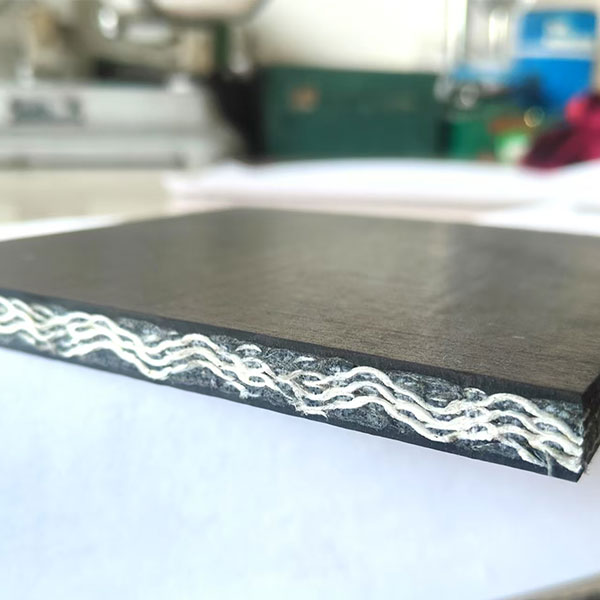

Конструкция ленты также играет огромную роль. Мы предлагаем различные типы конструкций, включая ленты с перфорацией, ленты с усиленным верхним слоем и ленты с антистатической обработкой. Перфорация обеспечивает лучший отвод влаги и предотвращает задерживание угля на поверхности ленты. Усиленный верхний слой защищает ленту от механических повреждений и износа. Антистатическая обработка предотвращает образование статического электричества, что снижает риск возгорания. Каждый из этих элементов важен и должен быть тщательно продуман и реализован.

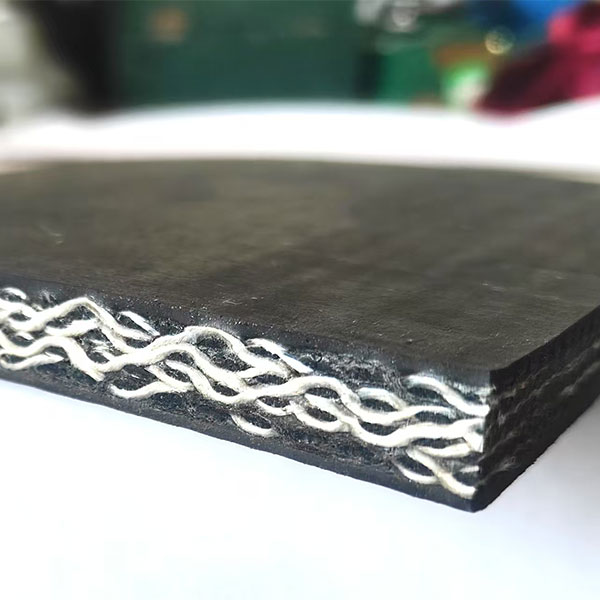

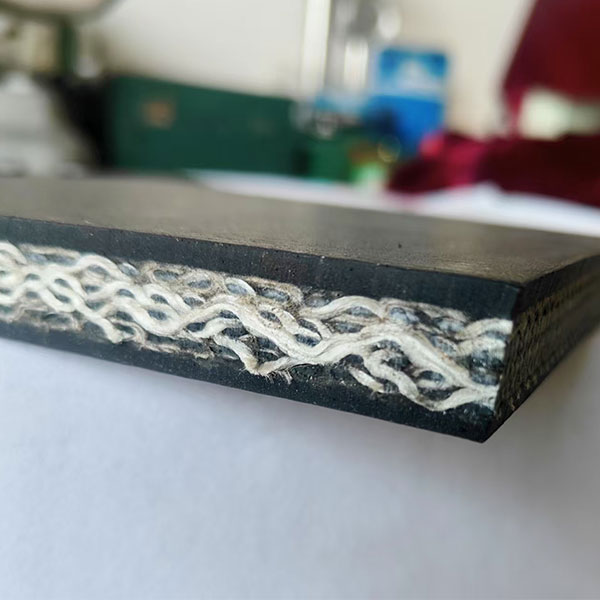

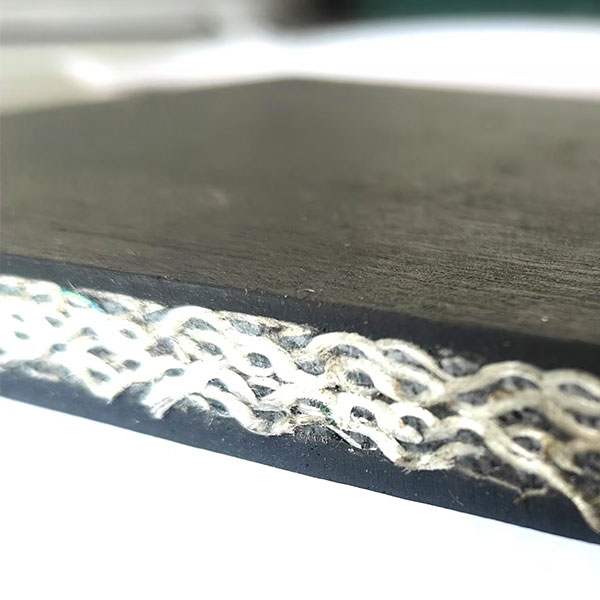

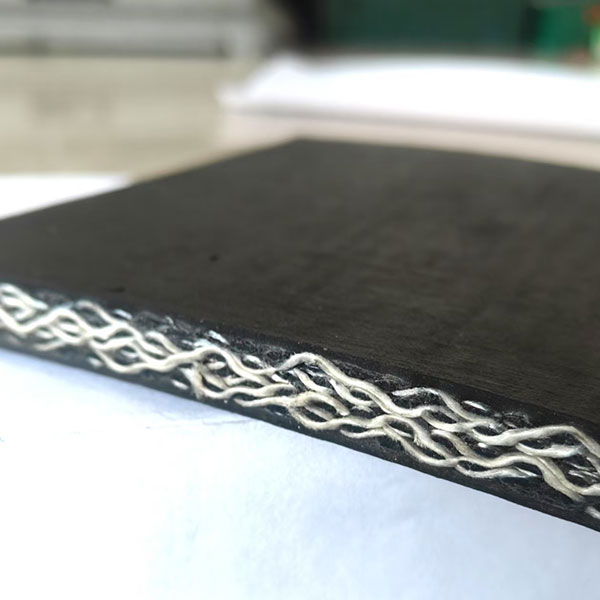

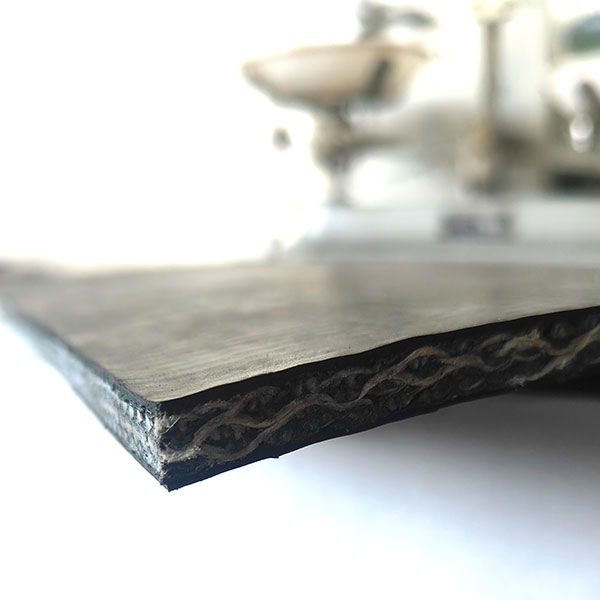

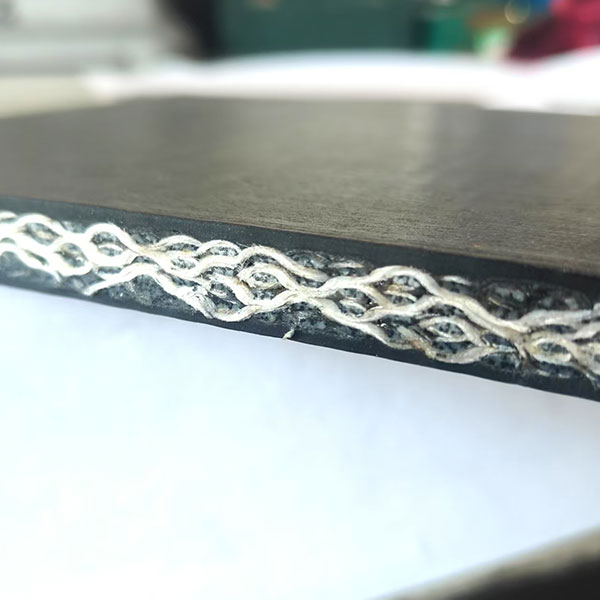

Зачастую, мелкие детали, такие как качество шва, толщина ламинирующего слоя или тип армирующей нити, оказывают значительное влияние на общую прочность и долговечность ленты. Мы уделяем особое внимание контролю качества на всех этапах производства, чтобы гарантировать, что наши ленты соответствуют самым высоким стандартам. Неоднократно сталкивались с тем, что незначительные отклонения в параметрах ленты приводили к серьезным поломкам конвейера, что подчеркивает важность тщательного контроля качества. Понимаем, что мы несем ответственность за надежность наших продуктов.

Опыт внедрения и обратная связь

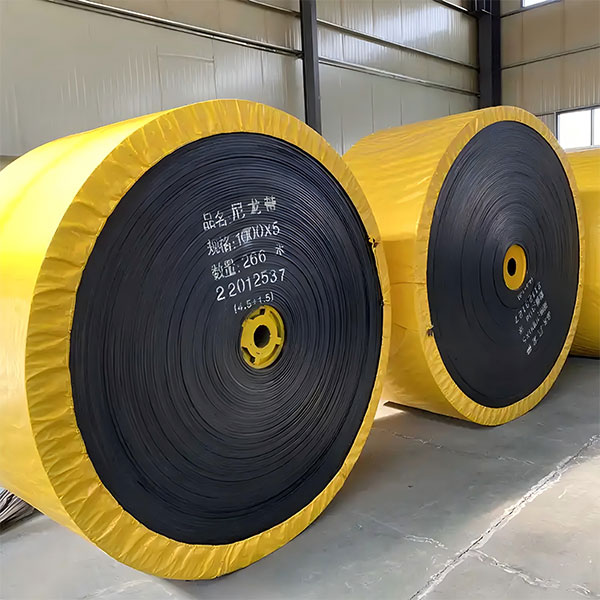

Мы успешно внедрили наши транспортерные ленты для угольных шахт на многих предприятиях, как в России, так и за рубежом. Мы тесно сотрудничаем с заказчиками на всех этапах – от проектирования до установки и обслуживания. Мы регулярно получаем обратную связь от наших клиентов, что позволяет нам постоянно совершенствовать наши продукты и услуги. Например, один из наших клиентов, угольная шахта в Забайкальском крае, сообщил о значительном снижении затрат на обслуживание конвейера после замены существующих лент на наши. Они отметили улучшение прочности, износостойкости и долговечности лент, а также снижение простоев в работе оборудования. Такие отзывы для нас – лучшая мотивация для дальнейшего развития.

Важно не только предложить продукт, но и обеспечить последующую поддержку и сервис. Мы предоставляем широкий спектр услуг – от консультаций по выбору ленты до технического обслуживания и ремонта. Мы готовы оперативно реагировать на любые запросы и решать любые проблемы, возникающие у наших клиентов. Потому что мы понимаем, что надежность конвейера напрямую влияет на эффективность работы шахты.

Перспективы и инновации

Мы постоянно работаем над улучшением наших продуктов и внедрением новых технологий. Мы изучаем новые материалы и конструкции, чтобы предложить нашим клиентам самые современные и эффективные решения. В частности, мы работаем над разработкой лент с повышенной устойчивостью к абразивному износу и высокой теплостойкостью. Также, мы активно внедряем системы мониторинга состояния лент, которые позволяют своевременно выявлять потенциальные проблемы и предотвращать поломки. Помним, что конкуренция высока, и только постоянное развитие позволяет оставаться на передовой.

Мы верим, что производство транспортерных лент для угольных шахт – это не просто производство, а комплексный подход, который включает в себя выбор материала, конструкцию ленты, контроль качества и техническую поддержку. Мы готовы предложить нашим клиентам оптимальное решение, которое позволит им повысить эффективность добычи угля и снизить затраты на обслуживание оборудования. Потому что стабильность шахты – наша ответственность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PVG конвейерная лента девятого класса огнестойкости

PVG конвейерная лента девятого класса огнестойкости -

PVG конвейерная лента одиннадцатого класса огнестойкости

PVG конвейерная лента одиннадцатого класса огнестойкости -

PVG конвейерная лента седьмого класса огнестойкости

PVG конвейерная лента седьмого класса огнестойкости -

PVG конвейерная лента двенадцатого класса огнестойкости

PVG конвейерная лента двенадцатого класса огнестойкости -

Конвейерная лента для угольных шахт

Конвейерная лента для угольных шахт -

PVG конвейерная лента пятого класса огнестойкости

PVG конвейерная лента пятого класса огнестойкости -

PVC конвейерная лента восьмого класса огнестойкости

PVC конвейерная лента восьмого класса огнестойкости -

Лента с канвасным сердечником, термостойкая

Лента с канвасным сердечником, термостойкая -

PVG конвейерная лента шестого класса огнестойкости

PVG конвейерная лента шестого класса огнестойкости -

PVC конвейерная лента шестого класса огнестойкости

PVC конвейерная лента шестого класса огнестойкости -

Конвейерная лента с боковыми бортиками

Конвейерная лента с боковыми бортиками -

PVC конвейерная лента пятого класса огнестойкости

PVC конвейерная лента пятого класса огнестойкости

Связанный поиск

Связанный поиск- Оптовые поставщики специальных конвейерных лент функции

- Отличный тип изоляции промышленный резиновый лист завод

- Поставщики отличных промышленных резиновых листов

- Ведущие производители конвейерных лент с интегральным сердечником

- Оптовые производители огнестойких антистатических противоскользящих конвейерных лент

- Отличный нескользящий амортизирующий промышленный резиновый лист завод

- Производитель отличных нескользящих амортизирующих промышленных резиновых листов

- Тяжелые конвейерные ленты

- Ведущие поставщики кислотостойких конвейерных лент

- Производитель превосходных противоскользящих транспортерных лент

- двухсторонний скотч