Поставщики конвейеров для оптового подъема

Оптовые поставки конвейерных систем – это, казалось бы, простая задача. Но на практике это далеко не так. Часто заказчики обращаются с запросом на 'конвейер для подъема', подразумевая что-то очень общее. И вот тут начинается самое интересное: что именно нужно поднимать? Какая нагрузка? Какое расстояние? Какие требования к скорости и точности? Как часто конвейер будет работать? Отсутствие четкого понимания этих вопросов приводит к ошибкам в проектировании и, как следствие, к разочарованию заказчика и, конечно, к проблемам поставщика. Мы уже видели немало примеров, когда 'простой' подъемный конвейер превращался в дорогостоящую переделку. В этой статье я хочу поделиться своим опытом и наблюдениями, которые, надеюсь, будут полезны.

Типы конвейерных систем для подъема: обзор и особенности

Первый вопрос, который встает сразу – какой тип конвейера подходит для конкретной задачи? Здесь выбор огромен: ленточные, цепные, винтовые, роликовые. Каждый из них имеет свои преимущества и недостатки, и выбор зависит от множества факторов. Например, для подъема тяжелых грузов, особенно если они имеют неровную форму, чаще всего используют ленточные конвейеры. Они достаточно гибкие и могут адаптироваться к различным типам продукции. Цепные конвейеры, в свою очередь, хорошо подходят для транспортировки грузов с острыми краями, поскольку они не царапают поверхность. Однако, у них выше требования к точности и часто требуется более сложная система натяжения. Конвейерные ленты с антистатическим покрытием - часто используемое решение для работы с порошками.

При выборе ленточного конвейера, нужно тщательно продумать материал ленты. Стандартные полиуретановые ленты подходят для большинства применений, но для работы с агрессивными средами или при высоких температурах необходимо использовать специальные материалы, такие как EPDM или силикон. Не стоит экономить на качестве ленты – от этого напрямую зависит срок службы всей системы. Часто мы сталкивались с ситуацией, когда клиенты выбирали самый дешевый вариант, а потом через год приходили к нам с жалобами на постоянные поломки и необходимость замены.

Еще один важный момент – конструкция роликов и роликоопор. Они должны быть правильно подобраны под вес груза и тип ленты. Неправильно подобранные ролики могут привести к провисанию ленты, ее перекручиванию и, как следствие, к поломке. Особенно это актуально для конвейеров с большим пролетом.

Задачи, которые часто возникают при проектировании и установке

Собственно, опыт показывает, что зачастую проблема не в выборе конкретного типа конвейера, а в неправильной оценке задач и последующих ошибках при проектировании и установке. Часто клиенты считают, что им нужен просто 'подъемный конвейер' и не задумываются о таких вещах, как угол наклона, длина пролета, наличие разгрузочных и загрузочных устройств. Недооценка этих факторов может привести к значительному увеличению стоимости проекта и задержке сроков выполнения работ. Например, мы недавно работали с компанией, которая хотела установить ленточный конвейер для подъема мешков с цементом. Они не учли угол наклона и в итоге конвейер не мог эффективно поднимать мешки, пришлось полностью перепроектировать систему.

Еще одна распространенная проблема – недостаточная проработка системы управления. Для автоматизации работы конвейера необходимо предусмотреть систему управления, которая будет контролировать скорость, направление и состояние ленты. Это может быть простая ручная система управления или сложная автоматическая система с датчиками и контроллерами. Выбор системы управления зависит от требуемой производительности и уровня автоматизации.

Важно правильно оценить требования к безопасности. Необходимо предусмотреть ограждения, блокировки и другие средства защиты, которые обеспечат безопасность персонала при работе с конвейерной системой. Отсутствие должного внимания к безопасности может привести к травмам и авариям.

Взаимодействие с поставщиком: ключевые моменты

Работа с поставщиками конвейерных систем требует внимательного подхода и четкого понимания своих потребностей. Начать стоит с детального описания задачи и предоставления поставщику всей необходимой информации. Важно обсудить все технические параметры, требования к производительности и бюджет проекта. Не стоит стесняться задавать вопросы и уточнять детали. Помните, что от правильной коммуникации зависит успех всего проекта.

При выборе поставщика стоит обратить внимание на его опыт, репутацию и наличие сертификатов качества. Просмотрите отзывы других клиентов и убедитесь, что компания имеет положительную репутацию на рынке. Не стоит выбирать самого дешевого поставщика – это может привести к проблемам с качеством и сервисом. Мы всегда стараемся предложить нашим клиентам оптимальное соотношение цены и качества. Наша компания ООО Сыпин Сюйчэнь Клейкая лента работает на рынке более 10 лет и имеет большой опыт в проектировании и поставке конвейерных систем различной сложности. Наш адрес: https://www.xcjd.ru. Мы специализируемся на исследованиях, разработке и производстве конвейерных лент.

После заключения договора важно регулярно контролировать ход выполнения работ и оперативно решать возникающие вопросы. Не стесняйтесь обращаться к поставщику за консультацией и помощью. Мы всегда готовы оказать поддержку и помочь вам решить любые проблемы. В последнее время мы часто сталкиваемся с запросами на модульные конвейеры - они позволяют быстро адаптировать систему под меняющиеся требования производства. Это хороший вариант, если вам нужна гибкость и возможность расширения в будущем.

Практический пример: Оптимизация логистики в производственном цехе

Одним из интересных проектов, над которыми мы работали, была оптимизация логистики в производственном цехе компании, занимающейся производством мебели. У них было много ручной работы при перемещении деталей и комплектующих, что существенно замедляло процесс производства. Мы предложили им установить ленточный конвейер для перемещения деталей между различными участками цеха. Конвейер был спроектирован с учетом специфики производства и требований к производительности. Благодаря установке конвейера, компания смогла значительно сократить время перемещения деталей, повысить производительность и снизить количество ошибок. Этот пример показывает, как правильно спроектированная и установленная конвейерная система может существенно улучшить эффективность работы предприятия.

При реализации проекта нам пришлось столкнуться с определенными сложностями, связанными с ограниченным пространством и необходимостью интеграции конвейера в существующую производственную линию. Однако, благодаря слаженной работе команды и использованию современных технологий, мы смогли успешно решить эти проблемы и реализовать проект в срок. Нам удалось снизить уровень шума, создаваемого конвейером, и обеспечить безопасную работу персонала. Мы тщательно продумали все детали и учли все требования заказчика.

В заключение хочу сказать, что поставщики конвейерных систем должны не только уметь проектировать и устанавливать конвейеры, но и понимать потребности заказчика и предлагать оптимальные решения. Важно учитывать все факторы, влияющие на эффективность работы конвейера, и обеспечивать безопасность персонала. Правильно спроектированная и установленная конвейерная система может существенно улучшить логистику и повысить производительность предприятия. Надеюсь, мой опыт и наблюдения будут полезны вам при выборе поставщика и реализации проектов по автоматизации производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

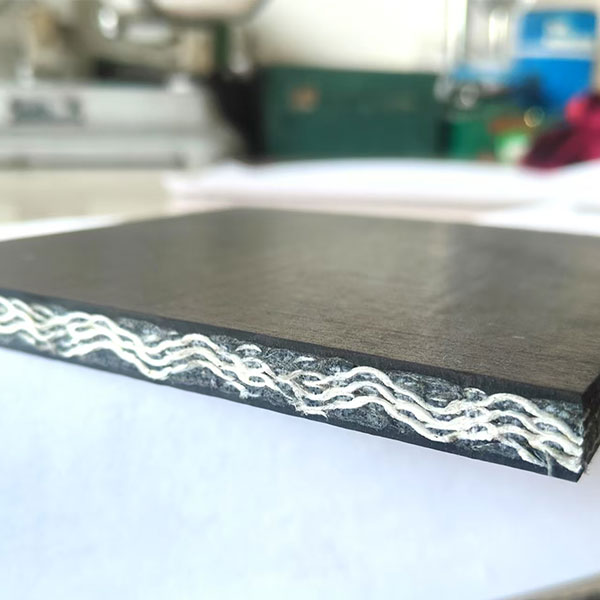

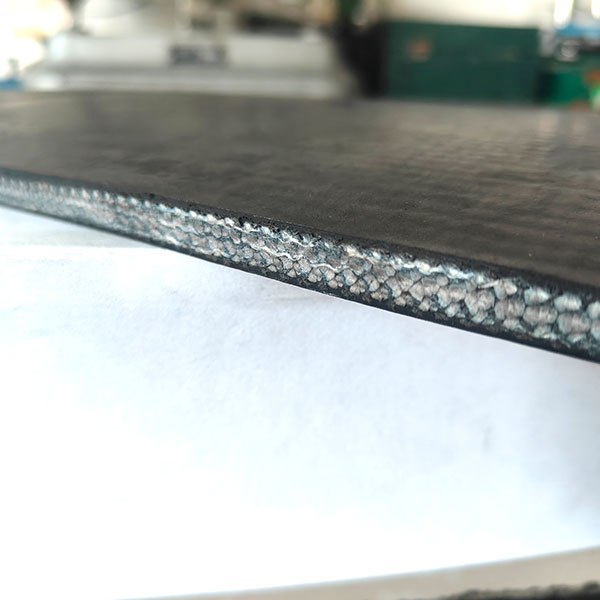

Конвейерная лента с противоскользящими ребрами и боковыми бортиками

Конвейерная лента с противоскользящими ребрами и боковыми бортиками -

PVG конвейерная лента седьмого класса огнестойкости

PVG конвейерная лента седьмого класса огнестойкости -

PVC конвейерная лента седьмого класса огнестойкости

PVC конвейерная лента седьмого класса огнестойкости -

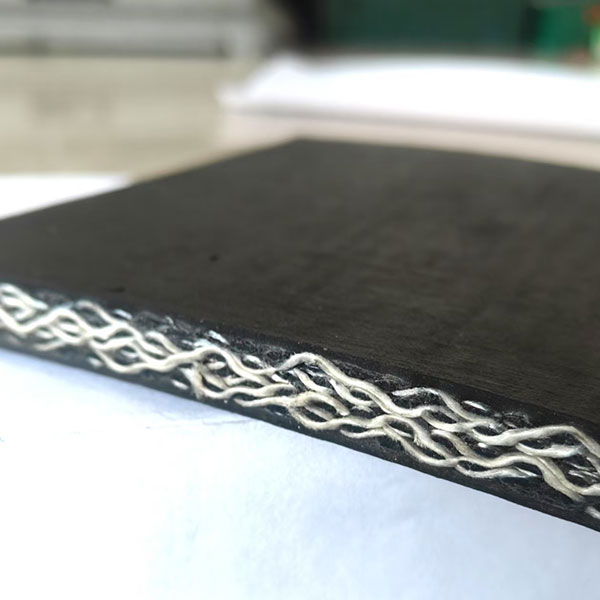

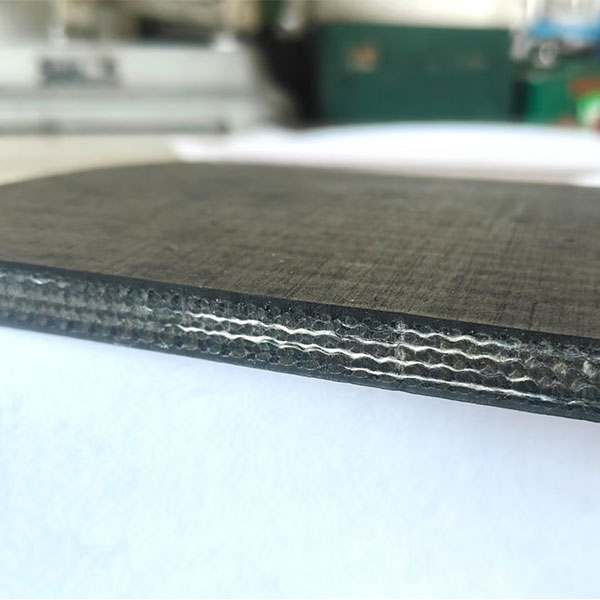

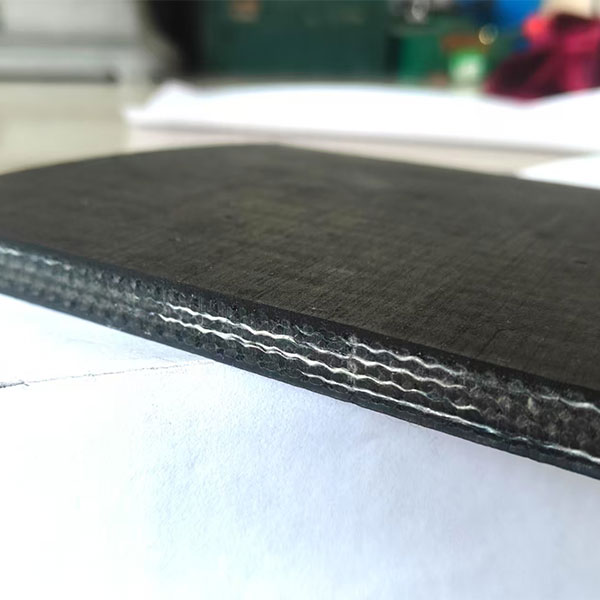

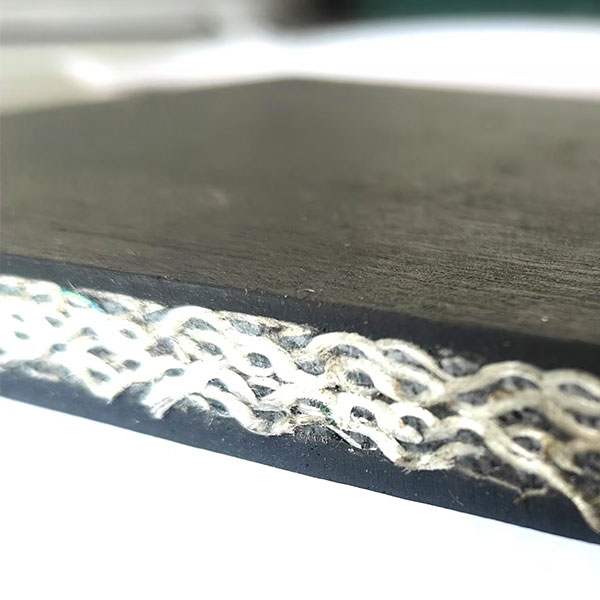

Подъемная конвейерная лента

Подъемная конвейерная лента -

PVC конвейерная лента восьмого класса огнестойкости

PVC конвейерная лента восьмого класса огнестойкости -

PVG конвейерная лента одиннадцатого класса огнестойкости

PVG конвейерная лента одиннадцатого класса огнестойкости -

PVG конвейерная лента шестого класса огнестойкости

PVG конвейерная лента шестого класса огнестойкости -

Конвейерная лента с тканевым сердечником, огнеупорная для общего применения

Конвейерная лента с тканевым сердечником, огнеупорная для общего применения -

PVC конвейерная лента пятого класса огнестойкости

PVC конвейерная лента пятого класса огнестойкости -

Конвейерная лента с боковыми бортиками

Конвейерная лента с боковыми бортиками -

Лента с канвасным сердечником, термостойкая

Лента с канвасным сердечником, термостойкая -

Трубчатая закрытая конвейерная лента

Трубчатая закрытая конвейерная лента

Связанный поиск

Связанный поиск- Отличная тяжелая конвейерная лента

- Высокое качество клип тип конвейерной ленты завод

- Ведущий производитель промышленных резиновых листов общего назначения

- Отличный тип изоляции промышленный резиновый лист завод

- высокое качество pvg 1000s резиновые лицом конвейерной ленты завод

- Термостойкий транспортный ремень

- Противоскользящие конвейерные ленты из Китая

- Ведущие поставщики маслостойких конвейерных лент

- Оптовые заводы нескользящих холодостойких конвейерных лент

- Производитель полиэстер нейлон холст EP конвейерной ленты

- двухсторонний скотч