Оптовый производитель транспортных лент

Многие думают, что оптовый производитель транспортных лент – это просто заводы, штампующие однотипные детали. Но на деле все гораздо сложнее. Часто люди недооценивают важность не только технологического процесса, но и глубокого понимания материалов, их свойств и влияния на конечный продукт. Я работаю в этой сфере уже достаточно долго, чтобы убедиться, что качество конвейерных лент напрямую зависит от того, насколько точно учтены все нюансы – от выбора резиновой смеси до контроля качества на каждом этапе производства. Иногда, даже при соблюдении всех технологических норм, возникают проблемы, которые требуют нестандартного подхода. Недавний случай с заказчиком, работающим в горнодобывающей отрасли, хорошо иллюстрирует эту сложность.

С чего начинается производство качественной ленты?

Вопрос, конечно, не простой, но я бы сказал, он начинается с понимания конкретных условий эксплуатации. Нельзя просто взять стандартную резино-техническую ленту и сказать, что она подойдет для любой задачи. Нужно учитывать нагрузку, температуру, агрессивность среды, тип перевозимого материала – все это оказывает огромное влияние на выбор материала и конструкцию ленты. Например, работа в агрессивной химической среде требует использования специальных эластомеров, устойчивых к воздействию кислот и растворителей. Или, если речь идет о транспортировке абразивных материалов, то необходимо предусмотреть усиление ленты и использование износостойких покрытий. Просто сказать, что мы 'производим ленты под заказ' – это недостаточно. Важно понимать, *что именно* нужно заказчику.

Мы в ООО Сыпин Сюйчэнь Клейкая лента (https://www.xcjd.ru) начинаем с подробного технического задания. С заказчиком тщательно обсуждаем все параметры: площадь рабочей поверхности, частоту перевозок, допустимую нагрузку, климатические условия. Только после этого мы можем предложить оптимальный вариант конструкции и подобрать подходящий состав резиновой смеси. Например, для клиента из горнодобывающей отрасли мы выбрали ленту с усиленным слоем армирующей ткани и специальным износостойким покрытием, способным выдерживать интенсивное воздействие абразивных частиц. Этот клиент, кстати, очень доволен, и заказывает у нас ленты уже несколько лет. Наш завод в промышленном парке зоны экономического и технологического развития Хунцуй (площадь 50 000 кв.м) позволяет нам контролировать весь процесс производства от закупки сырья до отгрузки готовой продукции.

Выбор резиновой смеси: ключевой фактор

Я часто слышу, что резиновая смесь – это просто смесь резины и добавок. Это неправда! Это целая наука, где от соотношения компонентов зависит прочность, эластичность, износостойкость и другие важные характеристики конечного продукта. Например, использование определенных видов наполнителей (например, углеродной черни) позволяет значительно повысить износостойкость ленты. Добавление антиоксидантов и антиозонатов увеличивает срок службы ленты при воздействии ультрафиолетового излучения и окислительных процессов. Мы работаем с несколькими поставщиками резиновых смесей, что позволяет нам предлагать заказчикам широкий выбор материалов для различных условий эксплуатации.

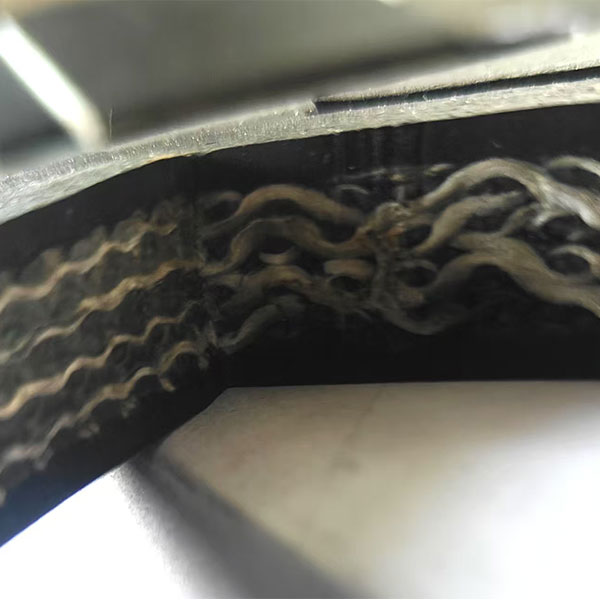

Иногда возникают сложности с выбором. Например, заказчик хочет получить ленту с высокой эластичностью, но при этом не хочет жертвовать износостойкостью. В таких случаях приходится проводить лабораторные испытания различных составов, чтобы найти оптимальный компромисс. Это требует времени и опыта, но без этого невозможно добиться качественного результата. Мы регулярно проводим такие испытания, чтобы быть уверенными в качестве выпускаемой продукции. Особо стоит отметить, что выбор резиновой смеси зависит не только от марки резины, но и от типа армирующей ткани – она должна быть совместима с резиновой смесью и обеспечивать необходимую прочность и устойчивость к деформации.

Проблемы при производстве и контроле качества

Не все идет гладко. В процессе производства могут возникать различные проблемы, связанные с техникой, материалами или квалификацией персонала. Например, часто возникают проблемы с равномерностью распределения резиновой смеси в каландре. Это может привести к неравномерному распределению свойств по толщине ленты и снизить ее долговечность. Для решения этой проблемы необходимо тщательно контролировать параметры каландра и регулярно проводить техническое обслуживание оборудования. Кроме того, необходимо обучать персонал правильной работе с оборудованием и материалами.

Контроль качества – это еще один важный аспект производства оптовых транспортных лент. На каждом этапе производства проводятся различные проверки: контроль качества сырья, контроль качества промежуточных продуктов, контроль качества готовой продукции. Мы используем современное оборудование для проведения этих проверок, включая испытательные машины для определения прочности, эластичности, износостойкости и других характеристик ленты. Особое внимание уделяется контролю геометрии ленты – она должна быть ровной и без деформаций. Некачественная лента может привести к серьезным последствиям, таким как поломка оборудования, простои производства и даже травмы персонала. Именно поэтому мы так тщательно контролируем качество нашей продукции. Бывали случаи, когда мы обнаруживали дефекты на поздних этапах производства, которые могли быть выявлены на более ранних. Это заставляло нас пересматривать технологический процесс и усиливать контроль качества.

Влияние технологии нанесения покрытия

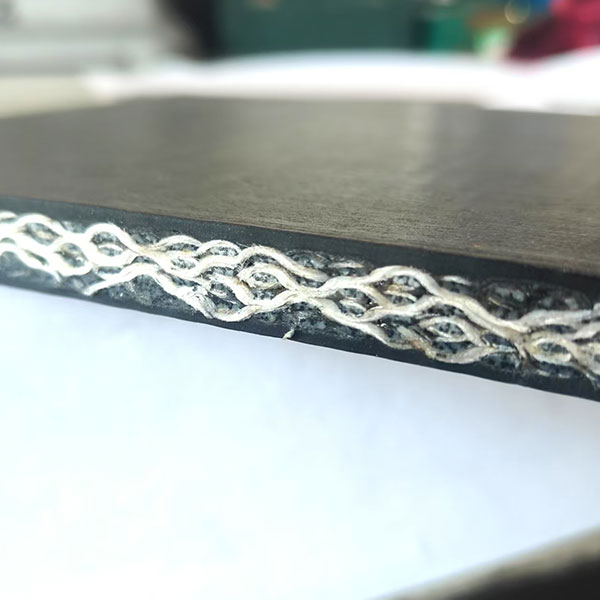

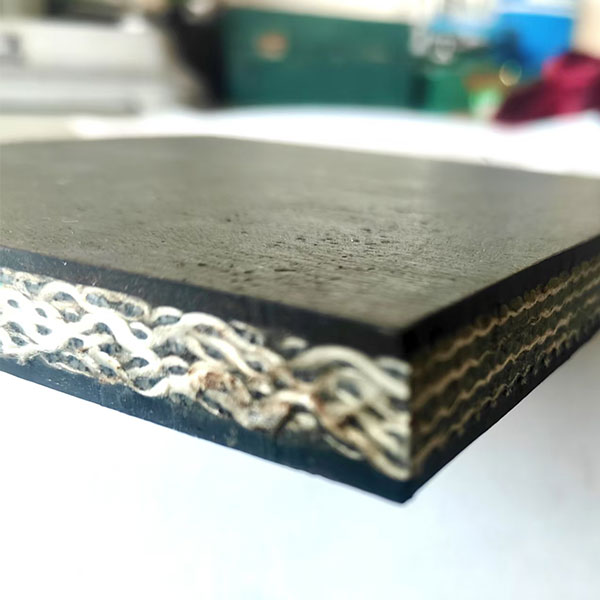

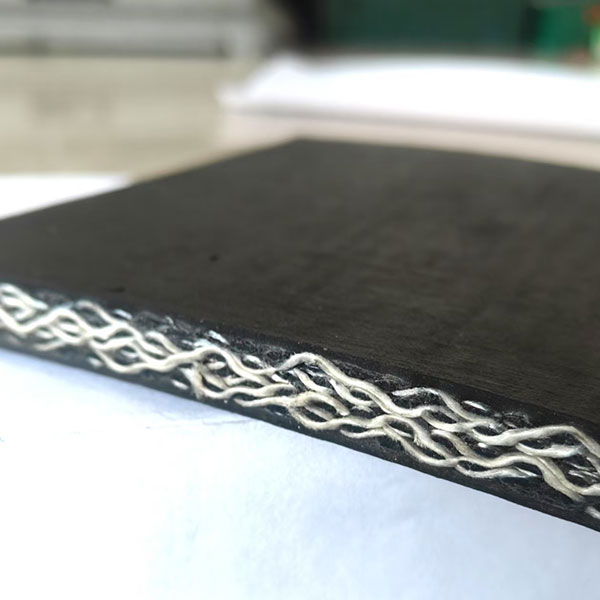

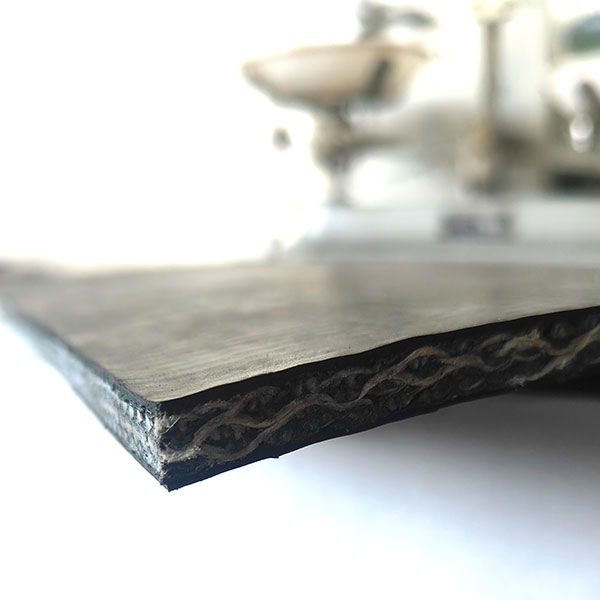

Технология нанесения покрытия – важная часть процесса. Неправильно нанесенное покрытие может быстро отслаиваться, что приводит к снижению износостойкости ленты. Мы используем современные методы нанесения покрытий, включая валковое нанесение и распыление. Выбор метода нанесения зависит от типа покрытия и требований к его толщине и равномерности. Особое внимание уделяется контролю температуры и влажности в процессе нанесения покрытия, так как эти параметры могут существенно влиять на качество покрытия.

Например, мы работали над проектом, где потребовалось разработать ленту для транспортировки зерна. Для этой задачи необходимо было создать покрытие, устойчивое к истиранию и не способствующее накоплению влаги. После нескольких экспериментов мы выбрали специальный состав покрытия на основе полиуретана, который обеспечивает отличную защиту от истирания и обладает водоотталкивающими свойствами. Важно, чтобы все параметры нанесения покрытия были строго контролируемыми. В противном случае, даже самое дорогое сырье не даст желаемого результата. Мы постоянно совершенствуем наши технологии нанесения покрытий, чтобы предлагать заказчикам ленты с максимально возможной долговечностью и надежностью. Для этого мы тесно сотрудничаем с ведущими поставщиками материалов и производителями оборудования.

Будущее производства транспортных лент

Индустрия оптовых производителей транспортных лент постоянно развивается. Появляются новые материалы, новые технологии, новые требования к качеству продукции. Например, сейчас все больше заказчиков интересуются лентами из экологически чистых материалов, а также лентами, способными работать в экстремальных условиях. Мы внимательно следим за тенденциями рынка и постоянно инвестируем в развитие производства. Наш завод оснащен современным оборудованием, и мы постоянно совершенствуем наши технологические процессы. Мы также активно сотрудничаем с научно-исследовательскими институтами, чтобы разрабатывать новые материалы и технологии.

В будущем я думаю, что будет еще больше автоматизации и цифровизации в производстве транспортных лент. Мы уже сейчас используем системы автоматического управления производством и системы контроля качества. В будущем планируем внедрить системы искусственного интеллекта для оптимизации технологических процессов и прогнозирования возможных проблем. Это позволит нам повысить эффективность производства, снизить затраты и улучшить качество продукции. Нам важно оставаться в курсе последних технологических достижений и внедрять их в производство, чтобы удовлетворять растущие потребности наших клиентов. Мы уверены, что ООО Сыпин Сюйчэнь Клейкая лента продолжит развиваться и укреплять свои позиции на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PVG конвейерная лента двенадцатого класса огнестойкости

PVG конвейерная лента двенадцатого класса огнестойкости -

Конвейерная лента с противоскользящими ребрами и боковыми бортиками

Конвейерная лента с противоскользящими ребрами и боковыми бортиками -

Узорчатая конвейерная лента

Узорчатая конвейерная лента -

Маслостойкая конвейерная лента

Маслостойкая конвейерная лента -

PVG конвейерная лента седьмого класса огнестойкости

PVG конвейерная лента седьмого класса огнестойкости -

Кислотно-щелочестойкая конвейерная лента

Кислотно-щелочестойкая конвейерная лента -

Подъемная конвейерная лента

Подъемная конвейерная лента -

PVG конвейерная лента пятого класса огнестойкости

PVG конвейерная лента пятого класса огнестойкости -

Легкая конвейерная лента

Легкая конвейерная лента -

PVG конвейерная лента тринадцатого класса огнестойкости

PVG конвейерная лента тринадцатого класса огнестойкости -

Конвейерная лента с тканевым цельным сердечником, огнеупорная для угольных шахт

Конвейерная лента с тканевым цельным сердечником, огнеупорная для угольных шахт -

Трубчатая закрытая конвейерная лента

Трубчатая закрытая конвейерная лента

Связанный поиск

Связанный поиск- Ведущий поставщик транспортных лент для угольных шахт

- высокое качество пвг цельный конвейерная лента производители

- Китайский производитель конвейерных лент с резиновой поверхностью pvg 800s

- Оптовая Диаметр Прямой Уток Холст Конвейерная Лента Завод

- Поставщики отличных легких конвейерных лент

- Поставщики оптовых термостойких конвейеров

- Поставщики подъемных конвейерных лент из Китая

- Поставщики высококачественных конвейерных лент avito

- Ведущий производитель легких конвейерных лент.

- Отличный поставщик огнестойких электростатических конвейеров

- двухсторонний скотч