Оптовый производитель транспортерных лент устойчивых к воздействию щелочей

Оптовый производитель транспортерных лент устойчивых к воздействию щелочей – это запрос, с которым мы сталкиваемся постоянно. И часто, когда клиенты ищут 'щелочные ленты', они думают, что проблема решена одним лишь материалом. Это не так. Просто выбрать полиуретан или EPDM – это только первый шаг. В реальности, добиться надежной работы в агрессивной щелочной среде – это сложная инженерная задача, требующая учета множества факторов, от концентрации щелочи и температуры до механической нагрузки и длительности контакта. Мы много лет занимаемся этим вопросом, и за это время поняли, что 'щелочная устойчивость' – понятие относительное. Иногда, кажется, что лента работает отлично в лабораторных условиях, но в реальном производственной среде возникают неожиданные проблемы.

Почему просто 'щелочные ленты' – недостаточно?

Самая распространенная ошибка – это сосредоточение внимания только на материале. Многие производители предлагают ленты из полиуретана или EPDM, утверждая, что они 'щелочные'. Но это не гарантирует надежности. Например, полиуретан, безусловно, обладает хорошей химической стойкостью, но его характеристики сильно зависят от добавленных модификаторов и конкретного состава. EPDM менее устойчив к высоким температурам, что в сочетании с щелочью может привести к преждевременному разрушению. Кроме того, важно учитывать, что щелочь – это не только NaOH (гидроксид натрия), но и другие сильные основания, и их воздействие может отличаться.

Мы часто встречаем случаи, когда клиенты выбирают материал на основе общих рекомендаций, не проводя тщательного анализа конкретных условий эксплуатации. В итоге, лента быстро деформируется, теряет прочность или покрывается трещинами, что приводит к простоям производства и значительным финансовым потерям. Наши собственные исследования показали, что критически важными факторами являются не только химическая стойкость, но и механические свойства материала, его способность выдерживать постоянную нагрузку и вибрацию.

Роль добавки в повышении химической стойкости

Часто недооценивают роль добавок. Даже базовый материал, например, полиуретан, может быть значительно усилен с помощью специальных добавок, повышающих его устойчивость к щелочам. Именно благодаря тщательно подобранному составу мы смогли разработать ленты, которые работают в самых агрессивных условиях. Например, в одном из проектов мы использовали специальный модификатор, который значительно снизил скорость деградации полиуретана в контакте с гидроксидом натрия при температуре до 80 градусов Цельсия. Без этого добавки, лента просто не выдержала бы.

Этот аспект часто упускают из виду. Заявленная 'щелочная устойчивость' часто является лишь теоретическим показателем, не отражающим реальную производительность в конкретных условиях. Поэтому важно не только изучать технические характеристики материала, но и учитывать особенности производственного процесса.

Наш опыт: разработка и производство специализированных лент

ООО Сыпин Сюйчэнь Клейкая лента (https://www.xcjd.ru) специализируется на производстве конвейерных лент различного назначения, включая ленты, устойчивые к воздействию щелочей. Мы не просто производим ленты – мы разрабатываем решения, адаптированные к конкретным требованиям заказчика. Наш опыт работы с различными химическими средами позволяет нам предлагать оптимальные материалы и конструкции.

В одном из наших проектов мы работали с предприятием химической промышленности, где использовался раствор гидроксида натрия в концентрации 30%. Стандартные полиуретановые ленты быстро разрушались, поэтому мы разработали специальную ленту с использованием полиуретана и модификаторов, устойчивых к щелочам. Эта лента прослужила более года без видимых повреждений, обеспечив бесперебойную работу производства.

Мы также разрабатываем ленты с учетом специфических требований к адгезии, эластичности и износостойкости. Это позволяет нам предлагать решения, которые не только выдерживают воздействие щелочи, но и обеспечивают оптимальную производительность конвейерной системы.

Важность контроля качества и лабораторных испытаний

Мы уделяем особое внимание контролю качества на всех этапах производства. Каждая партия ленты проходит тщательное тестирование в нашей собственной лаборатории. Мы проводим испытания на химическую стойкость, механические свойства, износостойкость и другие параметры, чтобы убедиться, что лента соответствует заявленным характеристикам. Мы используем стандартные методики испытаний, а также разрабатываем собственные, учитывающие специфические требования заказчика.

Помимо лабораторных испытаний, мы проводим полевые испытания в реальных условиях эксплуатации. Это позволяет нам оценить надежность ленты в различных производственных сценариях и выявить возможные проблемы. Полученные данные используются для дальнейшей оптимизации конструкции ленты и улучшения ее характеристик.

Мы понимаем, что надежность конвейерной системы напрямую влияет на эффективность производства. Поэтому мы не экономим на качестве материалов и испытаниях. Мы предлагаем ленты, которые гарантированно выдержат воздействие щелочной среды и обеспечат бесперебойную работу вашего предприятия.

Частые проблемы и пути их решения

Самые частые проблемы, с которыми мы сталкиваемся при работе с транспортерными лентами устойчивыми к воздействию щелочей, – это преждевременный износ, деформация, появление трещин и отслаивание покрытия. Чаще всего эти проблемы связаны с неправильным выбором материала, несоблюдением условий эксплуатации или недостаточным контролем качества.

Для решения этих проблем мы предлагаем ряд решений: тщательный анализ условий эксплуатации, выбор оптимального материала и конструкции ленты, регулярный контроль состояния ленты и своевременную замену поврежденных участков. Мы также предлагаем услуги по техническому обслуживанию конвейерных систем, которые помогают продлить срок службы ленты и снизить риск простоев производства.

Не стоит недооценивать важность правильной установки и обслуживания конвейерной системы. Неправильная установка может привести к повышенной нагрузке на ленту и ускоренному ее износу. Регулярное обслуживание, включающее в себя очистку ленты и проверку ее состояния, помогает предотвратить возникновение проблем и продлить срок ее службы.

Рекомендации по выбору ленты для щелочных сред

При выборе транспортерной ленты устойчивой к воздействию щелочей рекомендуется учитывать следующие факторы: концентрацию щелочи, температуру, механическую нагрузку, продолжительность контакта с щелочью и требования к адгезии. Необходимо также учитывать тип материала, его химическую стойкость и механические свойства.

Мы предлагаем широкий выбор лент из различных материалов, включая полиуретан, EPDM, хлоропрен и другие. Выбор материала зависит от конкретных условий эксплуатации. Мы всегда готовы помочь вам с выбором оптимального решения. Наш опыт работы с различными химическими средами позволяет нам предлагать оптимальные материалы и конструкции.

Важно помнить, что 'щелочная устойчивость' – это не единственный критерий при выборе ленты. Необходимо также учитывать другие факторы, такие как износостойкость, эластичность и адгезия. Правильный выбор ленты – это залог надежной работы конвейерной системы и бесперебойного производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PVG конвейерная лента шестого класса огнестойкости

PVG конвейерная лента шестого класса огнестойкости -

PVC конвейерная лента восьмого класса огнестойкости

PVC конвейерная лента восьмого класса огнестойкости -

Маслостойкая конвейерная лента

Маслостойкая конвейерная лента -

Лента с канвасным сердечником, термостойкая

Лента с канвасным сердечником, термостойкая -

Легкая конвейерная лента

Легкая конвейерная лента -

Холодостойкая конвейерная лента

Холодостойкая конвейерная лента -

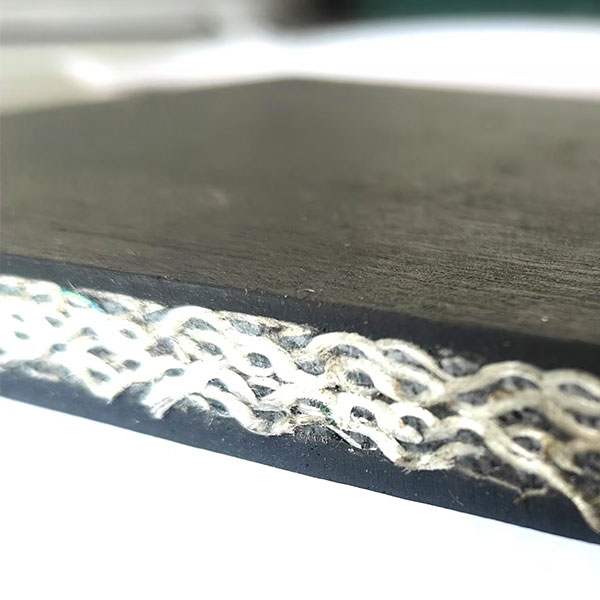

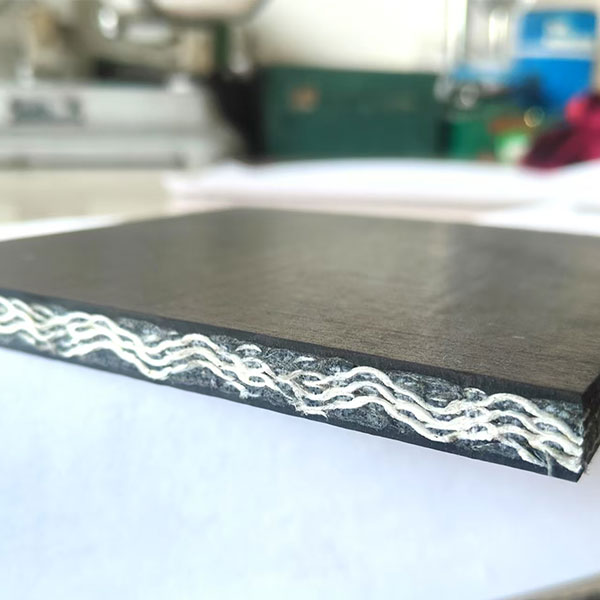

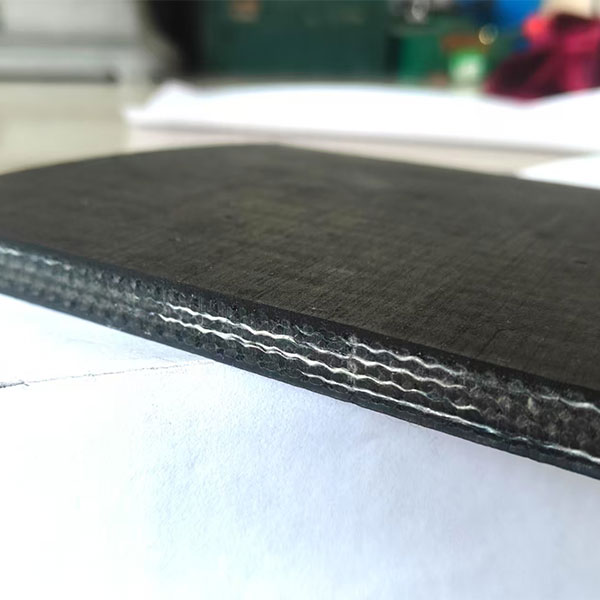

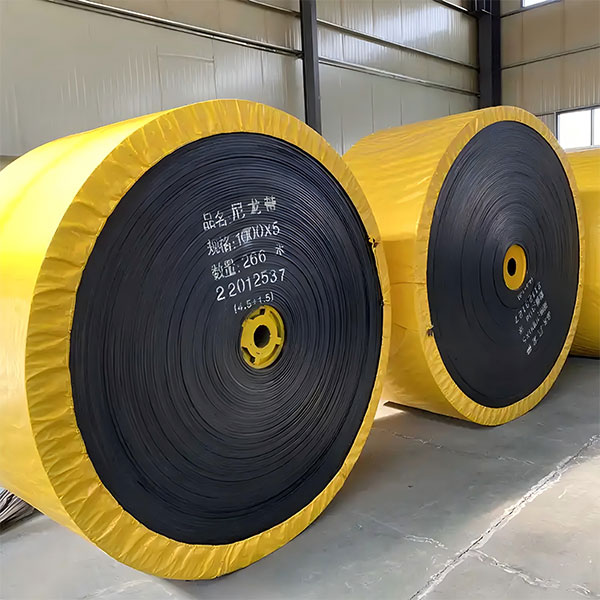

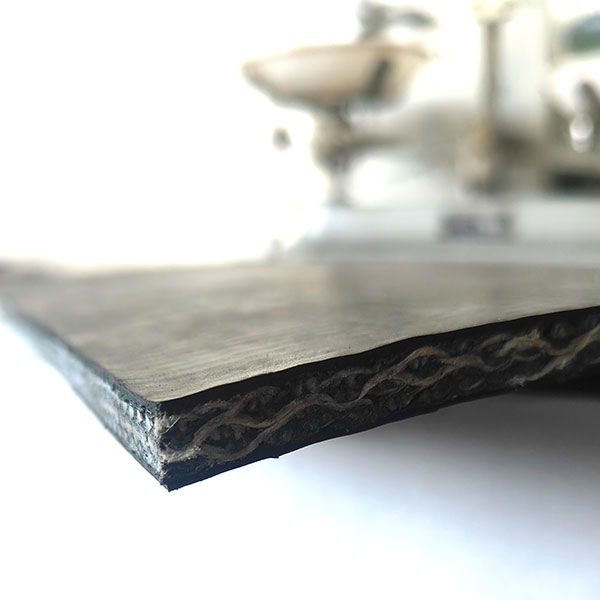

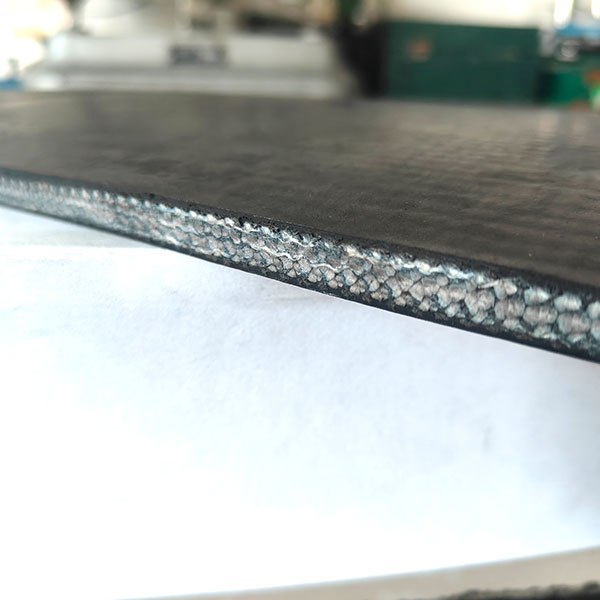

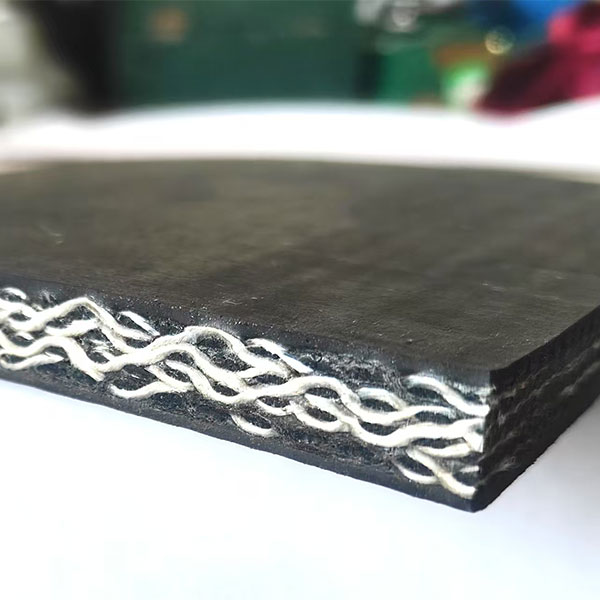

Лента с многослойным тканевым сердечником

Лента с многослойным тканевым сердечником -

Лента для тяжелых условий эксплуатации

Лента для тяжелых условий эксплуатации -

Конвейерная лента для угольных шахт

Конвейерная лента для угольных шахт -

PVG конвейерная лента пятого класса огнестойкости

PVG конвейерная лента пятого класса огнестойкости -

PVC конвейерная лента пятого класса огнестойкости

PVC конвейерная лента пятого класса огнестойкости -

PVG конвейерная лента восьмого класса огнестойкости

PVG конвейерная лента восьмого класса огнестойкости

Связанный поиск

Связанный поиск- Отличная PVG резиновая конвейерная лента

- Отличный поставщик пвх 1600s пластиковая конвейерная лента

- Поставщики промышленных каучуковых пластин в Китае

- Прямые конвейерные ленты основы и утка с полным сердечником из Китая

- Отличная нескользящая маслостойкая конвейерная лента

- Оптовая продажа износостойких конвейерных лент

- Противоскользящие конвейерные ленты из Китая

- высокое качество резиновые конвейерные ленты завод

- Отличный поставщик резиновых конвейеров PVG 2000s

- Ведущий pvg 2000s резиновая ламинированная конвейерная лента

- двухсторонний скотч