Оптовый производитель промышленных резиновых листов устойчивых к воздействию высоких температур

Заказывают промышленные резиновые листы, устойчивые к воздействию высоких температур – звучит просто. Но на деле все гораздо сложнее. Многие клиенты, кажется, думают, что достаточно указать желаемый температурный диапазон. А ведь от этого зависит не только долговечность изделия, но и его функциональность. В нашей практике часто встречаются ситуации, когда листы, которые теоретически должны выдерживать определенную температуру, быстро разрушаются в реальных условиях. Это, скорее, вопрос комплексного подхода, а не просто выбора материала. Сегодня хочу поделиться своими мыслями, основанными на многолетнем опыте работы с подобными продуктами.

Почему 'высокая температура' – это не просто число?

Конечно, указать 'до 200 градусов' – это отправная точка. Но стоит понимать, что температура – это не статичная величина. Это и пиковые нагрузки, и циклические перепады, и воздействие других факторов. Например, представьте себе систему, работающую в диапазоне 100-200 градусов, но с периодическими скачками до 250. Или ситуацию, когда листы постоянно подвергаются воздействию влаги и агрессивных химических веществ. Влияние эти факторы могут быть куда сильнее, чем просто повышение температуры.

Я неоднократно видел, как выбирали материал, ориентируясь только на температурный режим, а потом столкнулись с проблемами – стрелковые трещины, потеря эластичности, преждевременный выход из строя. В таких случаях часто оказывается, что необходимо учитывать сочетание механических, химических и термических воздействий. Поэтому важно задавать клиенту максимально подробные вопросы о предполагаемых условиях эксплуатации.

Какие материалы наиболее подходят для экстремальных температур?

С точки зрения практического применения, для работы в высоких температурах часто рекомендуют использовать каучуки на основе фторэластомеров (FKM, Viton), силиконовые каучуки (VMQ) и перфторэластомеры (FFKM). FKM – это хороший выбор для широкого диапазона температур и химической стойкости. VMQ отличаются своей гибкостью и устойчивостью к озону. А FFKM, безусловно, лидер по термостойкости, но и по стоимости. Выбор, конечно, зависит от бюджета и конкретных требований к изделию. Но важно понимать, что даже в рамках одного типа каучука существуют различные марки с разными характеристиками. Например, FKM-45 может вести себя совершенно по-разному, чем FKM-37. Это, кстати, часто упускают из виду.

При работе с фторэластомерами, например, FKM, очень важна правильная технология вулканизации. Неправильный режим вулканизации может привести к деградации материала и снижению его термостойкости. Мы однажды столкнулись с ситуацией, когда клиенту поставили листы из FKM, но они быстро начали размягчаться при 180 градусах. Оказалось, что вулканизация была выполнена с недостаточной температурой и давлением. Это дорогостоящая ошибка, которую можно избежать, тщательно контролируя процесс производства.

Практический пример: листы для теплоизоляции

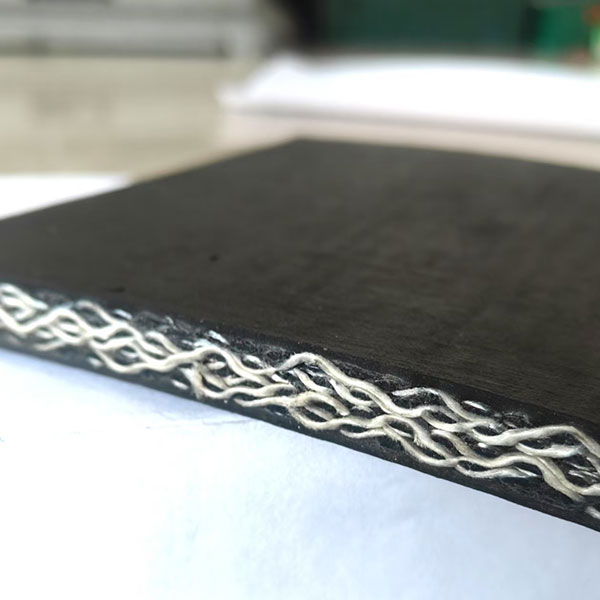

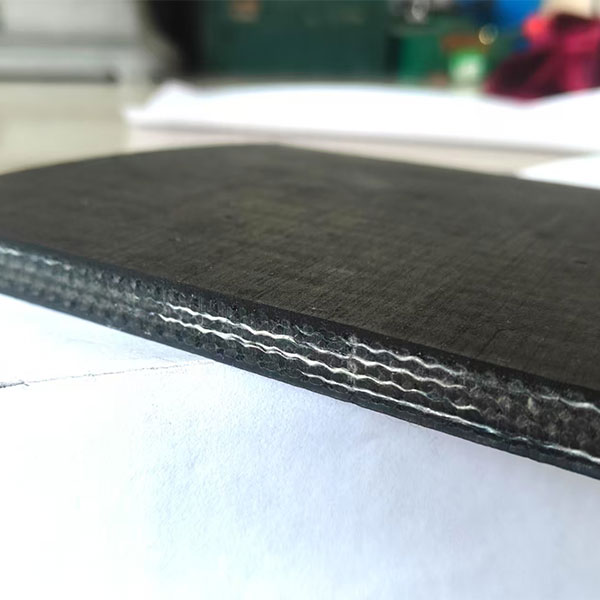

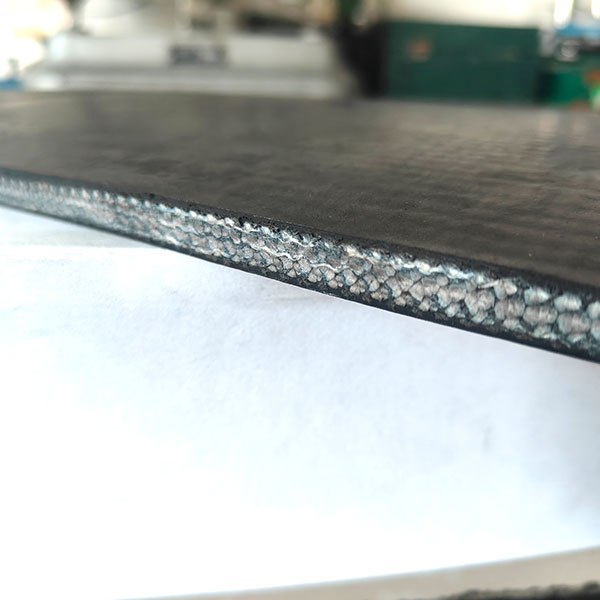

Недавно мы работали над проектом для завода по производству керамики. Им требовались промышленные резиновые листы, устойчивые к воздействию высоких температур для теплоизоляции печей. Температура в рабочей зоне достигала 400 градусов. После нескольких пробных образцов мы остановились на материале на основе силиконового каучука с добавлением армирующего волокна. Особенностью этого материала является высокая термостойкость и хорошая механическая прочность. Мы также учли требования к химической стойкости – листы должны были быть устойчивы к воздействию расплавленной глины и других агрессивных веществ.

В процессе производства мы применили специальную технологию нанесения покрытия, которая обеспечила максимальную адгезию листа к поверхности печи. Результат превзошел все ожидания. Листы прослужили более пяти лет и продолжают выполнять свои функции безупречно. Этот проект стал отличным подтверждением того, что правильный выбор материала и технология производства – залог долговечности и надежности изделия.

Важность тестирования и контроля качества

Безусловно, тестирование – это неотъемлемая часть процесса. Недостаточно просто указать температурный диапазон и выбрать материал. Необходимо провести испытания на соответствие заявленным характеристикам, а также на устойчивость к другим видам воздействия – механическим нагрузкам, химическим веществам, ультрафиолетовому излучению. Мы в ООО Сыпин Сюйчэнь Клейкая лента, как производитель конвейерных лент, располагаем собственными лабораториями для проведения таких испытаний. У нас есть возможность воспроизвести реальные условия эксплуатации и оценить поведение материала в этих условиях. Например, мы проводим испытания на термостойкость, прочность на разрыв, устойчивость к химическим веществам и т.д.

К сожалению, не все производители уделяют достаточно внимания тестированию и контролю качества. Иногда можно встретить листы, которые заявлены как 'высокотемпературные', но при испытаниях не выдерживают даже заявленной температуры. Это может привести к серьезным последствиям – поломке оборудования, остановке производства и финансовым потерям. Поэтому важно выбирать надежного поставщика, который гарантирует качество своей продукции.

Ключевые факторы, которые необходимо учитывать при выборе промышленных резиновых листов для высоких температур

В заключение хочу подчеркнуть, что выбор промышленных резиновых листов для высоких температур – это ответственный процесс, который требует учета множества факторов. Необходимо учитывать не только температурный диапазон, но и другие виды воздействия – механические нагрузки, химические вещества, ультрафиолетовое излучение. Также важно выбирать надежного поставщика, который гарантирует качество своей продукции и проводит необходимые испытания. Надеюсь, мои наблюдения и опыт будут полезны вам при выборе оптимального решения для ваших задач. Если у вас есть какие-либо вопросы, не стесняйтесь обращаться к нам. Мы всегда готовы помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Конвейерная лента с боковыми бортиками

Конвейерная лента с боковыми бортиками -

Конвейерная лента с тканевым сердечником, огнеупорная для общего применения

Конвейерная лента с тканевым сердечником, огнеупорная для общего применения -

Трубчатая закрытая конвейерная лента

Трубчатая закрытая конвейерная лента -

Легкая конвейерная лента

Легкая конвейерная лента -

PVG конвейерная лента одиннадцатого класса огнестойкости

PVG конвейерная лента одиннадцатого класса огнестойкости -

Конвейерная лента с противоскользящими ребрами и боковыми бортиками

Конвейерная лента с противоскользящими ребрами и боковыми бортиками -

Подъемная конвейерная лента

Подъемная конвейерная лента -

PVG конвейерная лента седьмого класса огнестойкости

PVG конвейерная лента седьмого класса огнестойкости -

Резиновая плитка для промышленного использования

Резиновая плитка для промышленного использования -

PVC конвейерная лента восьмого класса огнестойкости

PVC конвейерная лента восьмого класса огнестойкости -

PVC конвейерная лента пятого класса огнестойкости

PVC конвейерная лента пятого класса огнестойкости -

Лента для тяжелых условий эксплуатации

Лента для тяжелых условий эксплуатации

Связанный поиск

Связанный поиск- Производитель оптовых конвейерных лент из многослойной резины

- Оптовая покупка используемых конвейерных лент производители

- Оптовая плоские конвейерные ленты

- Производитель высококачественных огнестойких и противоскользящих конвейерных лент.

- Высокое качество ламинированной резиновой конвейерной ленты

- Ведущий производитель полиэстер нейлон холст EP конвейерной ленты

- Ведущий производитель холщовых конвейерных лент

- Оптовая огнестойкая конвейерная лента

- Производитель высококачественных тяжелых транспортерных лент

- Высокое качество огнезащитный антистатический противоскользящий конвейерная лента

- двухсторонний скотч