Ведущий производитель противоскользящих кислотостойких конвейерных лент.

Всегда удивляюсь, насколько сложно найти действительно надежного поставщика противоскользящих кислотостойких конвейерных лент. Многие предлагают что-то вроде 'кислотостойкого покрытия', но это скорее иллюзия, чем реальная защита. На практике, даже самые дорогие покрытия со временем дают течи, особенно при интенсивном использовании и высоких температурах. И это, мягко говоря, неприятно – перебои в производстве, затраты на ремонт, и, конечно, риск для персонала. Хочется поделиться своим опытом, не претендуя на абсолютную истину, а просто рассказав, что работает, а что нет.

Проблема совместимости материалов: первый шаг к решению

Начнем с фундаментального: материал ленты должен быть не просто 'кислотостойким', а именно *совместимым* с конкретным типом кислоты. Не все фторэластомеры одинаковы! Мы сталкивались с ситуацией, когда лента, заявленная как устойчивая к серной кислоте, быстро разрушалась в контакте с хлорной. Это классическая ошибка, основанная на поверхностном изучении спецификаций. Необходимо тщательно анализировать состав кислоты, ее концентрацию, температуру и продолжительность контакта. Часто, решение кроется не только в выборе материала, но и в его толщине и структуре. Особенно важно учитывать не только активную кислоту, но и продукты ее разложения, которые могут оказывать коррозионное воздействие на ленту в долгосрочной перспективе.

Мы, в ООО Сыпин Сюйчэнь Клейкая лента (https://www.xcjd.ru), долгое время экспериментировали с различными полимерными матрицами и добавками, чтобы добиться максимальной устойчивости к агрессивным средам. Это требует серьезных инвестиций в исследования и разработки, но в конечном итоге окупается, предотвращая дорогостоящие простои и повышая безопасность производства.

Контроль качества: от закупки сырья до готового изделия

Контроль качества – это не просто формальность, это залог надежности. И он должен охватывать все этапы производства: от проверки исходного сырья до финальной инспекции готовой продукции. Мы предъявляем очень высокие требования к поставщикам полимерных материалов, требуя предоставления полной информации о составе, физико-химических свойствах и сертификатах соответствия. Не стесняемся проводить собственные лабораторные испытания, чтобы убедиться в заявленных характеристиках. Особенно важно проводить испытания на старение и воздействие реальных рабочих сред – не на лабораторных образцах, а на прототипах, работающих в условиях, максимально приближенных к промышленным.

Помню один случай, когда нам привезли партию резиновой смеси, которая на первый взгляд соответствовала заявленным характеристикам. Однако, после нескольких недель эксплуатации в цеху, работающем с концентрированной соляной кислотой, лента начала быстро разрушаться. Оказалось, что в состав смеси был добавлен некачественный катализатор, который ускорял деградацию полимера. Этот случай научил нас более тщательно проверять поставщиков и проводить комплексный контроль качества.

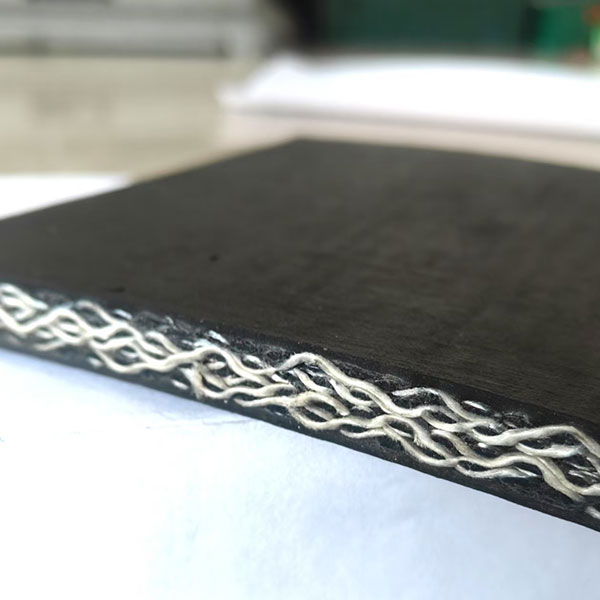

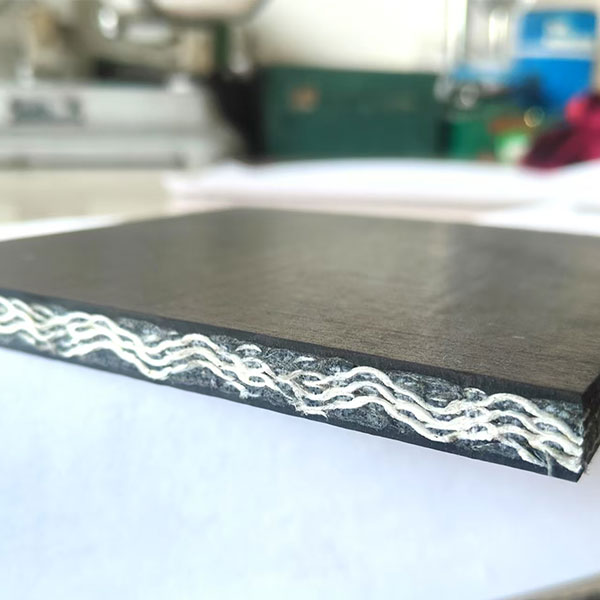

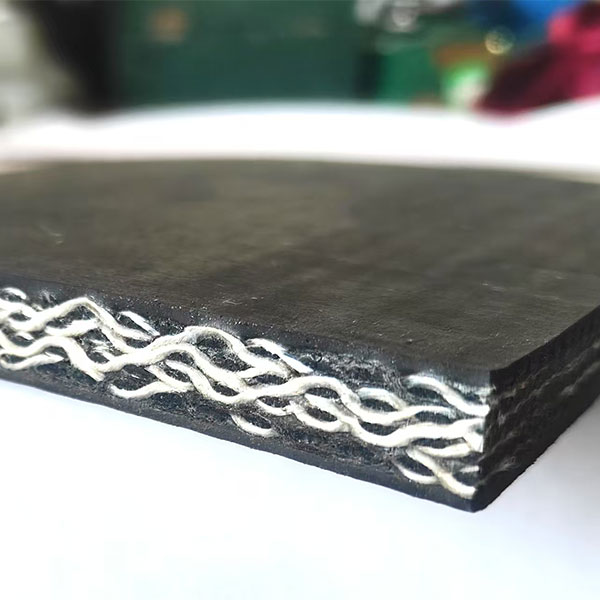

Противоскользящие свойства: не только рисунок протектора

Противоскользящие свойства – это, конечно, важно, но часто недооценивают. Рисунок протектора – это только часть уравнения. Важнее всего – рельеф поверхности ленты, который обеспечивает максимальное сцепление с подложкой. Мы разрабатываем специальные профили, которые учитывают тип подложки (металл, бетон, дерево) и условия эксплуатации (температура, влажность, наличие смазочных материалов). Кроме того, важно учитывать коэффициент трения материала ленты. Оптимальное сочетание рельефа и коэффициента трения обеспечивает максимальную безопасность при транспортировке грузов. Мы используем различные методы тестирования, включая испытания на коэффициент трения в различных условиях, чтобы подобрать оптимальный профиль для каждой конкретной задачи.

Например, для транспортировки сыпучих материалов, таких как цемент или песок, мы используем ленты с глубоким и агрессивным профилем, который обеспечивает отличное сцепление даже при наличии влаги и пыли. А для транспортировки готовой продукции, например, металлических листов, достаточно ленты с более гладким профилем и умеренным коэффициентом трения. Важно помнить, что выбор противоскользящего профиля должен быть индивидуальным и учитывать конкретные условия эксплуатации.

Особенности конструкции и монтажа

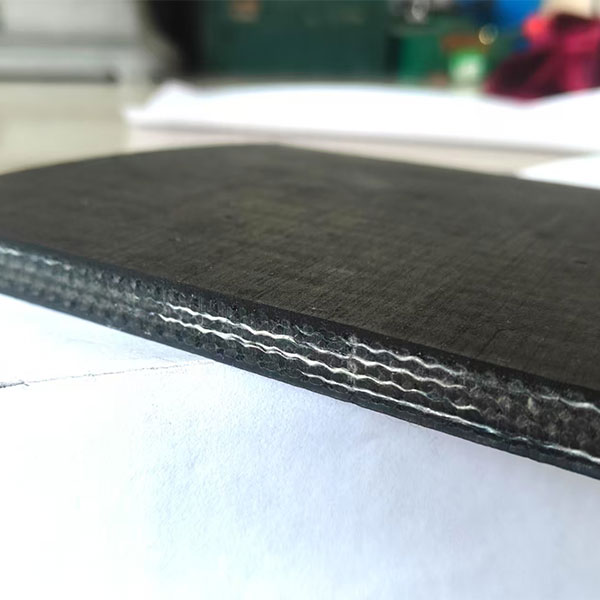

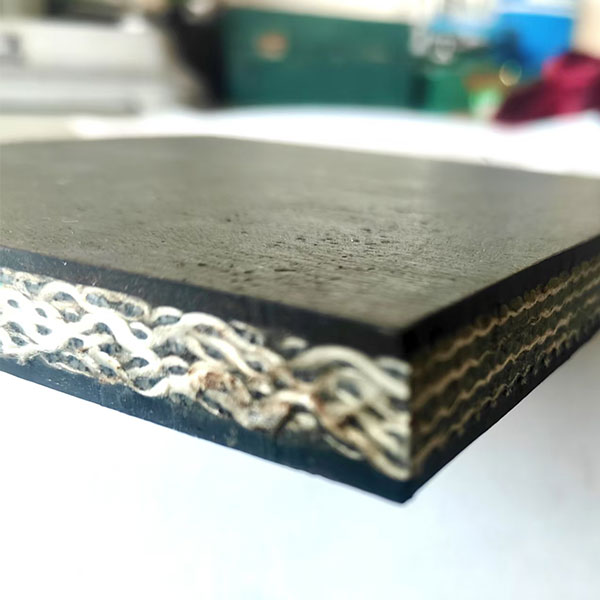

Конструкция ленты – это тоже важный фактор. Например, для лент, работающих при высоких нагрузках, необходима усиленная армированная конструкция. Армирование может быть выполнено из стальных или полимерных нитей, в зависимости от требований к прочности и гибкости ленты. Важно правильно выбрать тип армирования и его плотность, чтобы обеспечить оптимальную механическую прочность и устойчивость к деформации.

Монтаж ленты также играет важную роль в ее надежности и долговечности. Неправильный монтаж может привести к преждевременному износу и повреждению ленты. Мы предоставляем подробные инструкции по монтажу, а также оказываем техническую поддержку нашим клиентам. Мы также предлагаем услуги по профессиональному монтажу лент на вашем предприятии. Это помогает избежать ошибок и обеспечить максимальную эффективность работы конвейера.

Возможные ошибки и их предотвращение

Мы часто видим, как клиенты совершают одни и те же ошибки при выборе и эксплуатации противоскользящих кислотостойких конвейерных лент. Например, они заказывают ленты у недобросовестных поставщиков, которые не предоставляют гарантии на качество продукции, или они используют ленты не по назначению, превышая допустимую нагрузку или перегружая конвейер.

Также распространенная ошибка – недостаточное внимание к обслуживанию ленты. Регулярная очистка, смазка и проверка на предмет повреждений – это залог долгой и бесперебойной работы конвейера. Мы предлагаем услуги по техническому обслуживанию лент, которые включают в себя очистку, смазку, проверку армирования и замену изношенных деталей. Это позволяет предотвратить дорогостоящие поломки и продлить срок службы ленты.

Мы в ООО Сыпин Сюйчэнь Клейкая лента, стремимся не просто продавать ленты, а предоставлять комплексные решения для транспортировки грузов в агрессивных средах. Мы готовы помочь вам с выбором оптимального материала, конструкции и системы монтажа, а также обеспечить техническую поддержку на всех этапах эксплуатации. Поверьте, потраченные инвестиции в качественную ленту и ее правильный монтаж окупятся многократно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Конвейерная лента с тканевым сердечником, огнеупорная для общего применения

Конвейерная лента с тканевым сердечником, огнеупорная для общего применения -

Конвейерная лента с боковыми бортиками

Конвейерная лента с боковыми бортиками -

Маслостойкая конвейерная лента

Маслостойкая конвейерная лента -

Лента с канвасным сердечником, термостойкая

Лента с канвасным сердечником, термостойкая -

Кислотно-щелочестойкая конвейерная лента

Кислотно-щелочестойкая конвейерная лента -

Легкая конвейерная лента

Легкая конвейерная лента -

PVG конвейерная лента восьмого класса огнестойкости

PVG конвейерная лента восьмого класса огнестойкости -

PVC конвейерная лента восьмого класса огнестойкости

PVC конвейерная лента восьмого класса огнестойкости -

Конвейерная лента для угольных шахт

Конвейерная лента для угольных шахт -

Конвейерная лента из чистого хлопчатобумажного канваса

Конвейерная лента из чистого хлопчатобумажного канваса -

PVG конвейерная лента десятого класса огнестойкости

PVG конвейерная лента десятого класса огнестойкости -

Узорчатая конвейерная лента

Узорчатая конвейерная лента

Связанный поиск

Связанный поиск- Ведущий поставщик конвейерных лент

- Производитель конвейерных лент для покупки

- Высокое качество хлопка холст конвейерные ленты

- Оптовый производитель подъемных транспортерных лент.

- Легкая транспортная лента

- Поставщики резиновых конвейерных лент с покрытием PVG 1600s в Китае

- Оптовые производители хладостойких транспортных лент

- Оптовый производитель резиновых конвейерных лент pvg 2000s

- Ведущий поставщик желобчатых конвейерных лент

- Китай PU конвейерная лента завод

- двухсторонний скотч