Ведущий производитель огнестойких и противоскользящих конвейерных лент.

Все часто говорят об огнестойкости и антискользящих свойствах конвейерных лент, как о двух разных вещах. Но на самом деле, это тесно переплетенные аспекты, напрямую влияющие на безопасность и эффективность работы оборудования. Многие считают, что достаточно просто добавить огнестойкую добавку, и проблема решена. Но это заблуждение. Именно о тонкостях и нюансах производства таких лент я хотел бы поделиться, опираясь на собственный опыт.

Почему просто 'огнестойкость' недостаточно?

Начать стоит с того, что 'огнестойкость' – это широкий термин. Существуют ленты, устойчивые к кратковременному воздействию пламени, а есть те, которые выдерживают длительное горение. Кроме того, важно учитывать тип материала: не всякая огнестойкая добавка подходит для резины, полиэстера или других материалов, используемых в конвейерных лентах. Я помню один случай, когда мы работали с лентой из EPDM резины, добавили стандартную огнестойкую смесь, а в результате лента стала слишком хрупкой и быстро изнашивалась. Полный провал, и пришлось начинать заново, подбирая состав специально для EPDM.

Антискользящие свойства также не являются чем-то простым. Недостаточно просто присыпать поверхность чем-то абразивным. Важно, чтобы антискользящий слой был равномерно распределен, устойчив к истиранию и не терял своих свойств при воздействии масла, грязи или других веществ, которые могут присутствовать в производственной среде. Просто 'присыпать' – это, скорее, временное решение, требующее постоянного обслуживания и внесения дополнительных затрат.

Материалы: выбор и их влияние на конечный результат

Мы в ООО Сыпин Сюйчэнь Клейкая лента (https://www.xcjd.ru) используем различные материалы для производства противоскользящих и огнестойких конвейерных лент. Наиболее часто это полиуретан, EPDM, хлоропрен, а также различные комбинации этих материалов с добавками. Выбор материала напрямую влияет на прочность, износостойкость, термостойкость и, конечно же, антискользящие свойства. Например, полиуретановые ленты, как правило, более износостойкие, но менее огнестойкие, чем ленты из специальных сортов EPDM с добавлением минеральных наполнителей. Важно понимать, что не существует универсального решения, и для каждого конкретного применения необходимо подбирать оптимальный материал и состав.

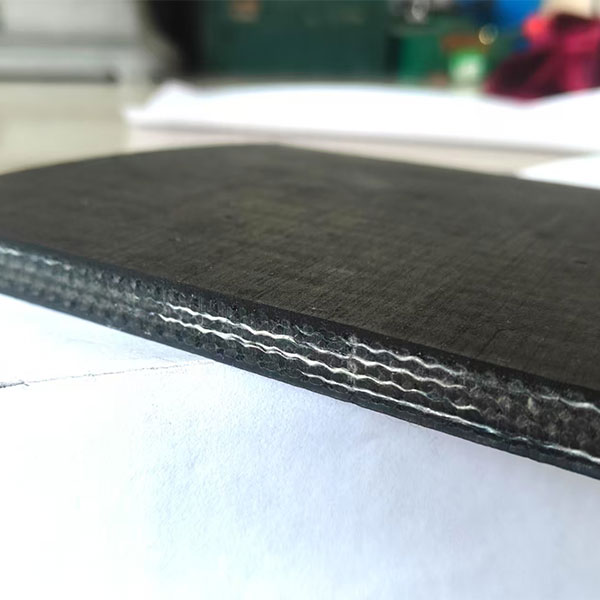

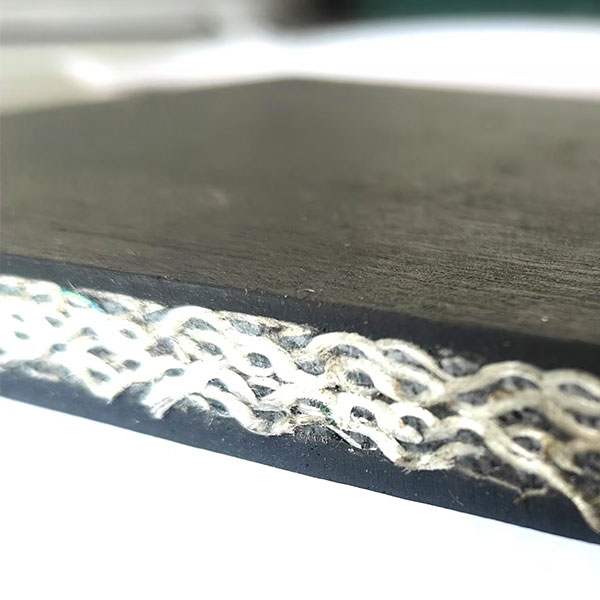

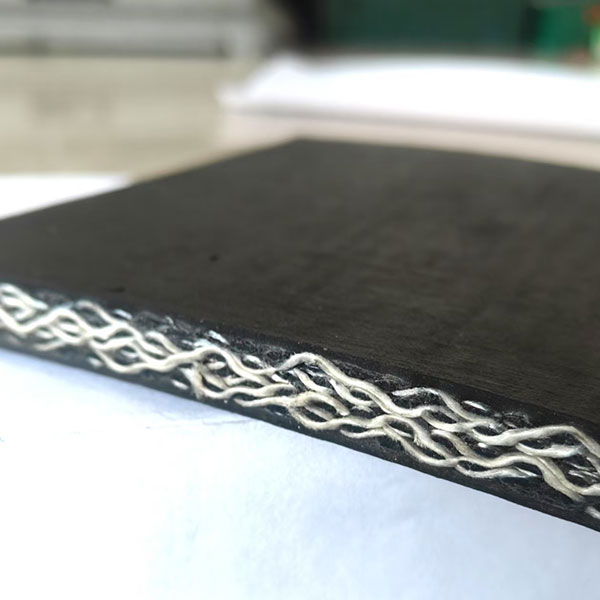

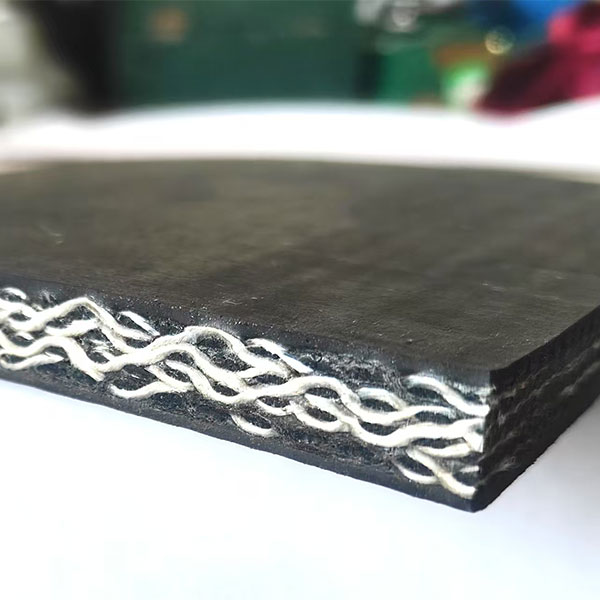

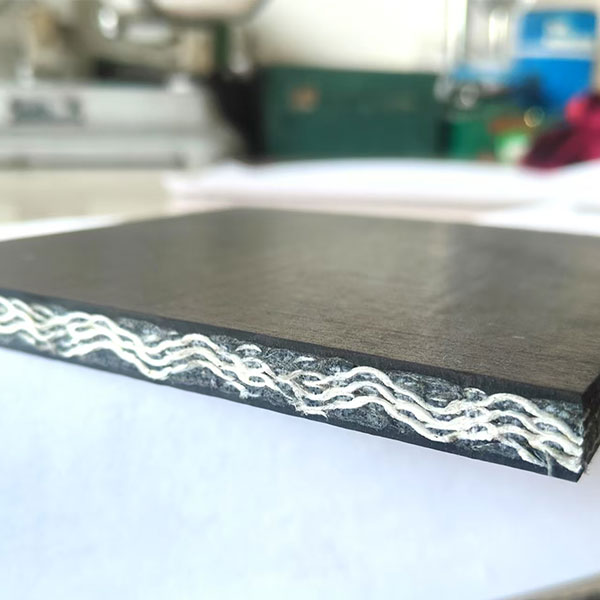

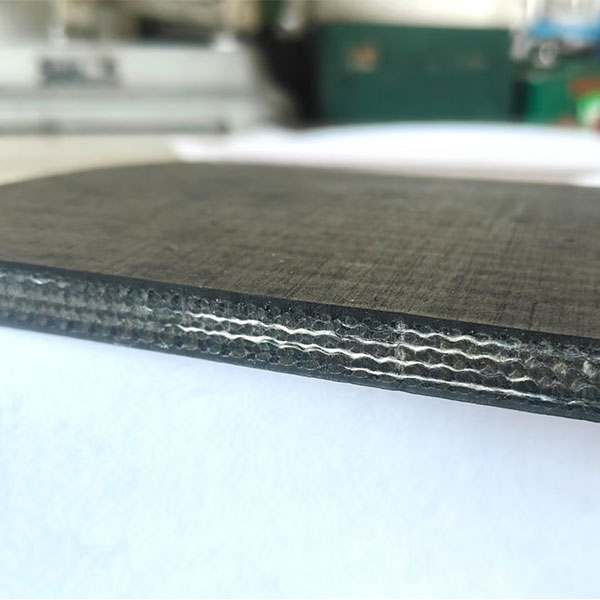

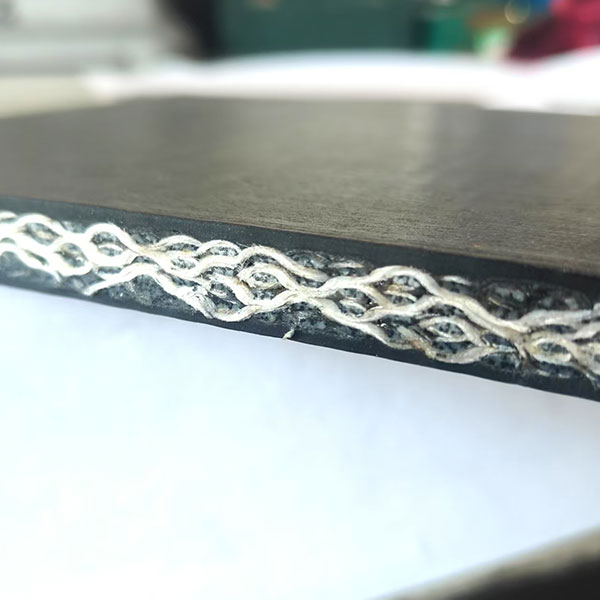

Сейчас мы активно работаем над лентами с усиленным слоем армирующей ткани, вплетенной непосредственно в полиуретановую матрицу. Это значительно повышает прочность и устойчивость к разрывам, что особенно важно при транспортировке тяжелых грузов. Но это, безусловно, увеличивает себестоимость, поэтому нужно тщательно взвешивать все факторы.

Опыт работы с различными отраслями

За годы работы нам довелось поставлять противоскользящие и огнестойкие конвейерные ленты в самые разные отрасли: от пищевой промышленности до металлургии. В пищевой промышленности, например, особенно важна гигиеничность материала и его устойчивость к высоким температурам и частому мытью. Для таких целей мы используем ленты из EPDM с антибактериальными добавками, которые соответствуют всем требованиям санитарных норм.

В металлургии же требуется лента, способная выдерживать экстремальные температуры и механические нагрузки. Здесь мы применяем ленты из полиуретана с добавлением специальных наполнителей, обеспечивающих высокую износостойкость и устойчивость к абразивному износу. К сожалению, мы столкнулись с проблемой коррозии в агрессивных средах, где стандартные добавки не давали должного результата. Для решения этой проблемы нам пришлось разрабатывать собственную формулу, включающую в себя специальные антикоррозионные добавки и полимерные компоненты. Это был непростой, но очень важный опыт.

Контроль качества: критически важный этап

Контроль качества на всех этапах производства – это не просто формальность, это основа надежности и долговечности наших конвейерных лент. Мы используем современное оборудование для контроля толщины, прочности, термостойкости и антискользящих свойств. Особое внимание уделяем качеству клея – от него напрямую зависит долговечность соединения слоев ленты. Недавно мы внедрили систему автоматического контроля качества, которая позволяет выявлять дефекты на ранних стадиях производства, что значительно снижает вероятность брака.

Самый сложный этап – это контроль равномерности распределения антискользящего слоя. Небольшая неоднородность может привести к неравномерной нагрузке на ленту и ее преждевременному износу. Мы используем специальные тестовые образцы и методы визуального контроля, чтобы убедиться в том, что антискользящий слой равномерно распределен по всей поверхности ленты.

Взгляд в будущее: инновации и новые технологии

Мы постоянно работаем над улучшением качества и характеристик наших противоскользящих и огнестойких конвейерных лент. Сейчас мы изучаем возможности использования новых материалов, таких как нанокомпозиты, которые могут значительно повысить прочность и долговечность ленты. Кроме того, мы разрабатываем новые технологии нанесения антискользящих слоев, которые обеспечивают более равномерное распределение и улучшают антискользящие свойства.

Мы также активно внедряем принципы 'зеленого производства', стремясь снизить воздействие на окружающую среду. Это включает в себя использование экологически чистых материалов, оптимизацию производственных процессов и уменьшение отходов. Мы уверены, что будущее за экологически безопасными и эффективными технологиями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PVG конвейерная лента двенадцатого класса огнестойкости

PVG конвейерная лента двенадцатого класса огнестойкости -

Конвейерная лента с противоскользящими ребрами и боковыми бортиками

Конвейерная лента с противоскользящими ребрами и боковыми бортиками -

Узорчатая конвейерная лента

Узорчатая конвейерная лента -

Конвейерная лента для угольных шахт

Конвейерная лента для угольных шахт -

PVG конвейерная лента седьмого класса огнестойкости

PVG конвейерная лента седьмого класса огнестойкости -

PVG конвейерная лента восьмого класса огнестойкости

PVG конвейерная лента восьмого класса огнестойкости -

Конвейерная лента с тканевым цельным сердечником, огнеупорная для угольных шахт

Конвейерная лента с тканевым цельным сердечником, огнеупорная для угольных шахт -

PVG конвейерная лента шестого класса огнестойкости

PVG конвейерная лента шестого класса огнестойкости -

PVC конвейерная лента седьмого класса огнестойкости

PVC конвейерная лента седьмого класса огнестойкости -

PVC конвейерная лента шестого класса огнестойкости

PVC конвейерная лента шестого класса огнестойкости -

Конвейерная лента с тканевым сердечником, огнеупорная для общего применения

Конвейерная лента с тканевым сердечником, огнеупорная для общего применения -

Маслостойкая конвейерная лента

Маслостойкая конвейерная лента

Связанный поиск

Связанный поиск- высокое качество pvg 1600s резиновый шпон конвейерная лента завод

- Оптовый производитель глубоко желобчатых конвейерных лент

- производитель отличных пвг резиновые шпонированные противоскользящие конвейерные ленты

- Нескользящие термостойкие конвейерные ленты из Китая

- оптовая торговля пвг 800s резиновые лицом конвейерная лента завод

- Китай пвх 1600s пластиковый конвейер лица

- Отличный поставщик резиновых конвейеров PVG 1600s

- Термостойкая конвейерная лента

- Производители рельефных конвейерных лент

- Отличный пвх 1400s пластиковые конвейерная лента лица завод

- двухсторонний скотч