Ведущий производитель нескользящих гофрированных конвейерных лент с бортиками

В последнее время все чаще слышу от клиентов недоверие к качеству промышленных лент. И, честно говоря, я понимаю почему. Рынок завален предложениями, обещаниями 'лучшего качества' по минимальной цене. Но часто оказывается, что 'минималка' – это не только цена, но и качество материалов, технологий и, главное, контроль на всех этапах производства. Особенно это касается нескользящих гофрированных конвейерных лент с бортиками. Многие считают, что задача простая – сделать резиновое полотно, придать ему форму и добавить борта. На деле – это химия, механика, и, что не менее важно, понимание реальных условий эксплуатации.

Что такое качественная лента с бортами: развенчиваем мифы

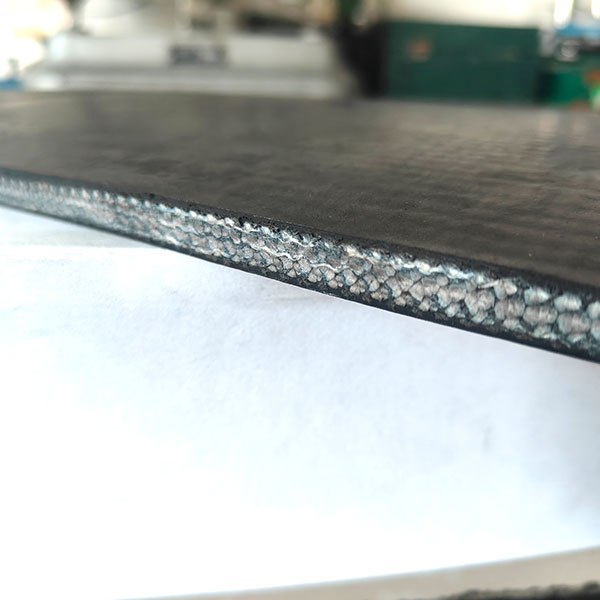

Сразу хочу сказать, что просто 'гофрированная' лента – это не гарантия надежности. Гофра – это, конечно, важно для увеличения прочности и несущей способности, но если резиновая смесь плохого качества или борта сделаны недостаточно прочными, все усилия теряют смысл. Иногда вижу, как клиенты выбирают самые дешевые варианты, ориентируясь только на цену, а потом жалуются на быстрый износ и частые поломки. По сути, они платя за то, что придется постоянно заменять.

Основная проблема, на мой взгляд, – это недостаточный контроль качества сырья и производственного процесса. Материал резиновой смеси должен быть не просто 'резиновым', а специально разработанным для конкретных условий эксплуатации – температуры, влажности, нагрузки. Иначе лента быстро деформируется, теряет эластичность и, как следствие, быстро выходит из строя. Крайне важно, чтобы была система отслеживания партии, чтобы можно было идентифицировать материал, используемый в конкретной ленте, и проверить его соответствие заявленным характеристикам. Это, как показывает практика, часто игнорируется, особенно у небольших производителей.

Влияние резиновой смеси на долговечность

Выбор резиновой смеси – это ключевой момент. От нее зависит устойчивость к истиранию, воздействию химических веществ, а также эластичность при различных температурах. Например, для лент, используемых в пищевой промышленности, необходима специальная смесь, которая не выделяет вредных веществ и легко моется. И наоборот, для лент, работающих в агрессивных средах, требуется смесь с повышенной устойчивостью к воздействию кислот и щелочей. Часто, клиенты выбирают смесь, основываясь на общем впечатлении от поставщика, а не на конкретных тестах и характеристиках. Это, мягко говоря, не оптимальный подход.

Мы в ООО Сыпин Сюйчэнь Клейкая лента (https://www.xcjd.ru) используем собственные разработки резиновых смесей, разработанные с учетом специфических требований наших клиентов. Это позволяет нам предлагать ленты с оптимальными характеристиками для любых условий эксплуатации. Недавно, например, мы разработали специальную смесь для лент, работающих в условиях повышенной влажности и температурных колебаний. Тестирование показало, что такие ленты служат в 1.5 раза дольше, чем аналоги, изготовленные с использованием стандартных смесей.

Проблемы с бортами: конструкция и надежность

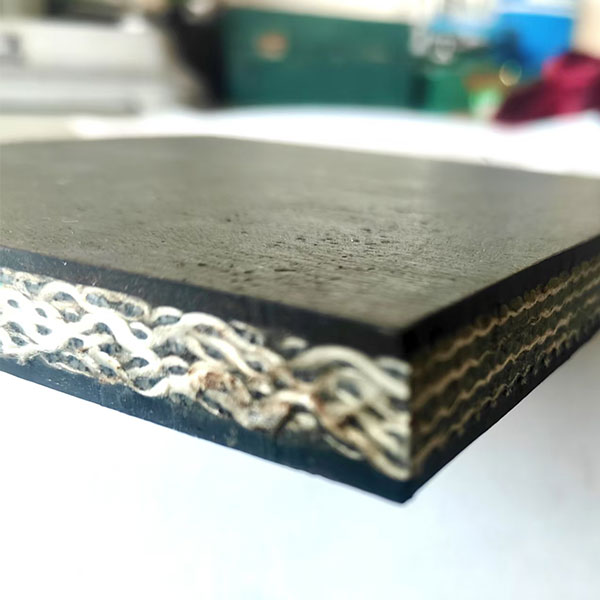

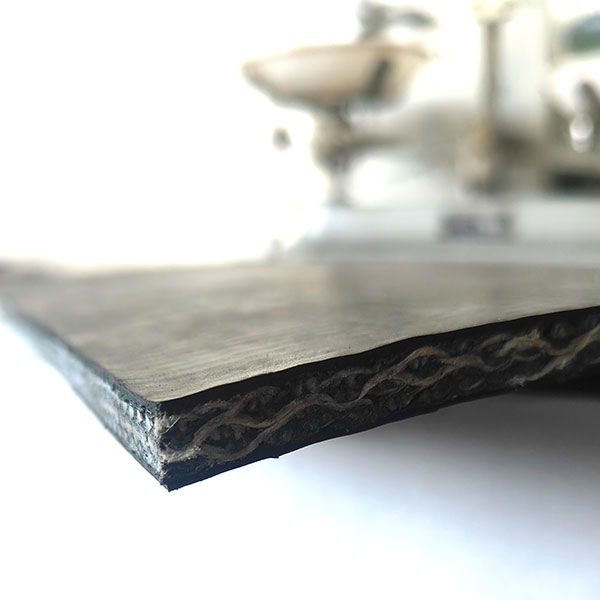

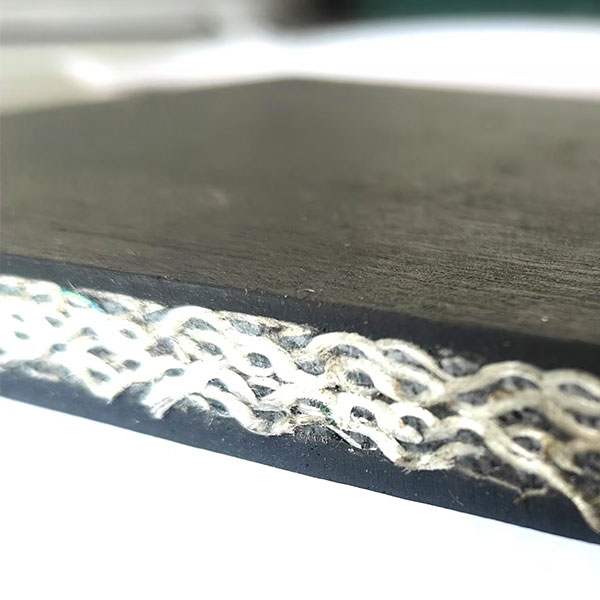

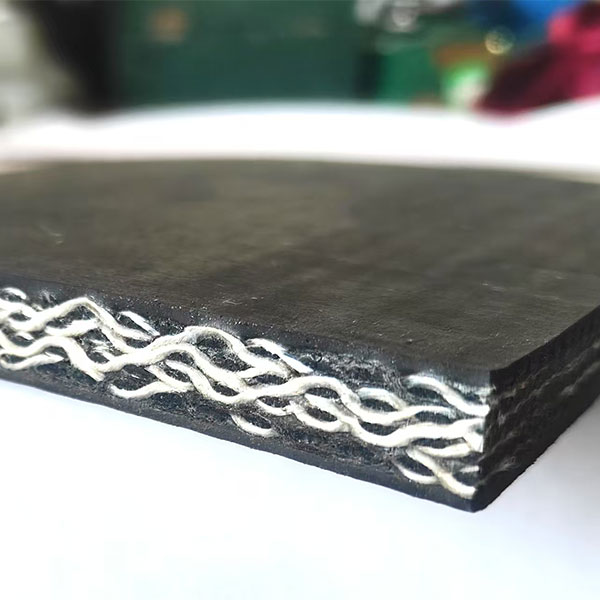

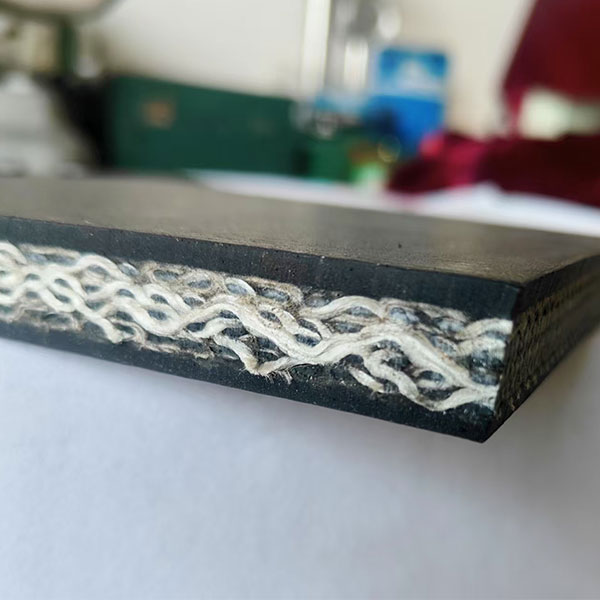

Борта – это важный элемент, обеспечивающий удержание материала на конвейере и предотвращающий его просыпание. Но борта сами по себе не являются гарантией надежности. Важно, чтобы они были правильно сконструированы и надежно закреплены к резиновому полотну. Наиболее распространенные ошибки – недостаточное количество усилений, неправильная форма борта и некачественное соединение с резиновой смесью.

Мы применяем различные конструкции бортов – от простых 'V'-образных до более сложных, с усиленными вставками. Выбор конструкции зависит от требований к нагрузке и типу материала, который будет транспортироваться. Важно, чтобы борта были не только прочными, но и гибкими, чтобы они не деформировались при изгибе ленты. Также, необходимо уделять внимание качеству вулканизации – хорошо вулканизированные борта более прочные и долговечные.

Опыт с разными типами бортов

В прошлом мы сталкивались с проблемой деформации бортов при транспортировке сыпучих материалов. Оказалось, что используемая конструкция бортов была не приспособлена для такой нагрузки. Пришлось разработать новую конструкцию с усиленными вставками и изменить процесс вулканизации. После внесения изменений, проблема была решена, и ленты стали служить намного дольше. Это хороший пример того, как важно учитывать конкретные условия эксплуатации при проектировании лент.

Контроль качества: ключевой фактор успеха

Помню один случай, когда нам привезли партию лент, которые, на первый взгляд, выглядели отлично. Но при проверке выяснилось, что в резиновой смеси были включены примеси, что существенно снижало ее прочность. Мы сразу же вернули партию поставщику и потребовали провести повторный контроль качества. К сожалению, это случается довольно часто. Многие производители экономят на контроле качества, что, в конечном итоге, сказывается на качестве продукции.

Мы в своей работе уделяем особое внимание контролю качества на всех этапах производства – от входного контроля сырья до финальной проверки готовой продукции. Используем современное оборудование для испытаний резиновых смесей и лент. Это позволяет нам гарантировать, что наши ленты соответствуют всем требованиям и стандартам.

Современные методы контроля

В настоящее время активно используются различные методы контроля качества, такие как ультразвуковой контроль, рентгеновский контроль и термический анализ. Эти методы позволяют выявлять дефекты в резиновой смеси и лентах, которые не видны невооруженным глазом. Мы используем некоторые из этих методов в своей работе, чтобы максимально повысить надежность нашей продукции. Это, конечно, требует дополнительных затрат, но, как показывает практика, это оправдывается увеличением срока службы лент и снижением затрат на обслуживание.

Поэтому, если вы ищете надежного поставщика нескользящих гофрированных конвейерных лент с бортиками, обращайтесь к нам. Мы предлагаем не просто ленты, а решения, разработанные с учетом ваших конкретных потребностей. Мы готовы предоставить вам консультацию и помочь выбрать оптимальную ленту для вашего оборудования. Более подробная информация о нашей продукции и услугах доступна на нашем сайте: https://www.xcjd.ru. ООО Сыпин Сюйчэнь Клейкая лента.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PVG конвейерная лента одиннадцатого класса огнестойкости

PVG конвейерная лента одиннадцатого класса огнестойкости -

Кислотно-щелочестойкая конвейерная лента

Кислотно-щелочестойкая конвейерная лента -

PVG конвейерная лента восьмого класса огнестойкости

PVG конвейерная лента восьмого класса огнестойкости -

PVG конвейерная лента двенадцатого класса огнестойкости

PVG конвейерная лента двенадцатого класса огнестойкости -

Подъемная конвейерная лента

Подъемная конвейерная лента -

Резиновая плитка для промышленного использования

Резиновая плитка для промышленного использования -

Конвейерная лента из чистого хлопчатобумажного канваса

Конвейерная лента из чистого хлопчатобумажного канваса -

PVG конвейерная лента девятого класса огнестойкости

PVG конвейерная лента девятого класса огнестойкости -

Конвейерная лента с боковыми бортиками

Конвейерная лента с боковыми бортиками -

Конвейерная лента для угольных шахт

Конвейерная лента для угольных шахт -

Легкая конвейерная лента

Легкая конвейерная лента -

PVC конвейерная лента пятого класса огнестойкости

PVC конвейерная лента пятого класса огнестойкости

Связанный поиск

Связанный поиск- Оптовая кромка обвязки конвейерных лент

- Поставщики pvg 1800s резиновый шпон конвейерной ленты из Китая

- Нескользящие вибрации демпфирования промышленных резиновый лист из Китая

- Производитель морозостойких конвейерных лент в Китае

- Ведущий поставщик фотографий конвейерных лент

- Отличный поставщик конвейерной ленты pvg 800s с резиновой поверхностью

- Поставщики оптовых транспортных поясов

- Поставщики нефтестойких конвейеров в Китае

- Ведущий производитель полиэстер нейлон холст EP конвейерной ленты

- Отличная распорная конвейерная лента

- двухсторонний скотч