Ведущий производитель нейлоновых NN конвейерных лент.

Пожалуй, часто встречающийся запрос – 'кто лидер на рынке NN лент?'. Но часто эта фраза воспринимается как нечто абстрактное, как название какой-то компании, о которой мало что известно. А ведь за ней стоит реальная потребность, решение конкретных задач, требующих высокой надежности и долговечности транспортировочного оборудования. Мы в ООО Сыпин Сюйчэнь Клейкая лента уже много лет занимаемся производством именно таких лент, и наша задача – не просто быть 'лидером по громкому заявлению', а обеспечивать клиентов качеством и технической экспертизой.

Определение и особенности нейлоновых NN лент

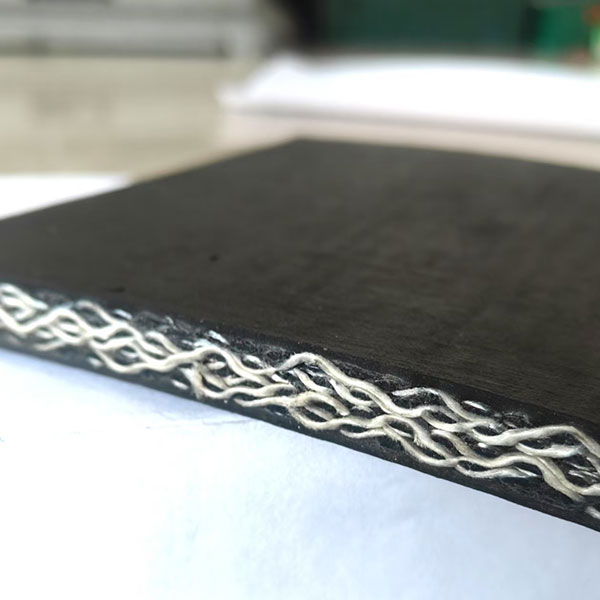

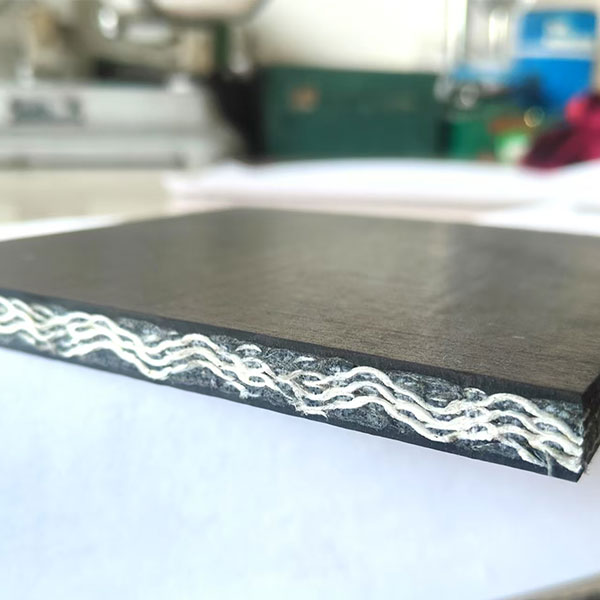

Прежде чем говорить о лидерах, важно понимать, что такое нейлоновые NN конвейерные ленты и чем они отличаются от других типов. NN (нейлон-нейлон) ленты – это композитные ленты, состоящие из армирующего слоя из высокопрочной полиэфирной или полиарамидной нити, которая в свою очередь, пропитана полиамидным полимером. Эта конструкция обеспечивает исключительную прочность на разрыв, устойчивость к истиранию, а также хорошую гибкость. По сравнению с другими материалами, такими как полиуретан или ПВХ, NN ленты демонстрируют превосходную стойкость к высоким температурам и агрессивным средам. В определенных ситуациях, где требуется высокая грузоподъемность и надежность, нейлоновые конвейерные ленты остаются оптимальным решением.

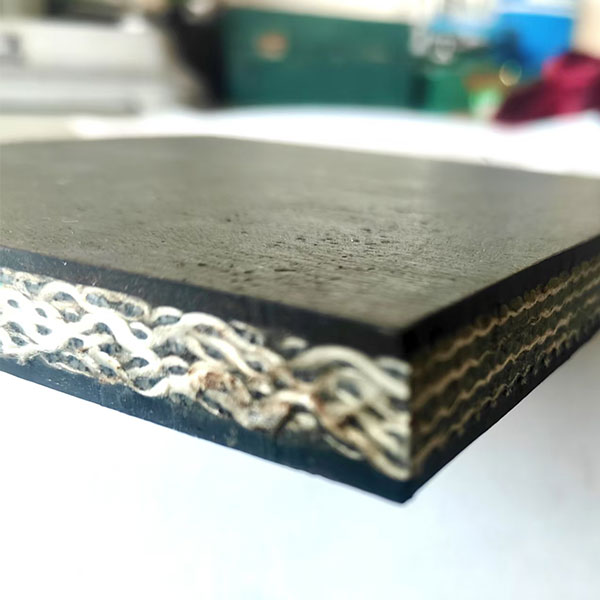

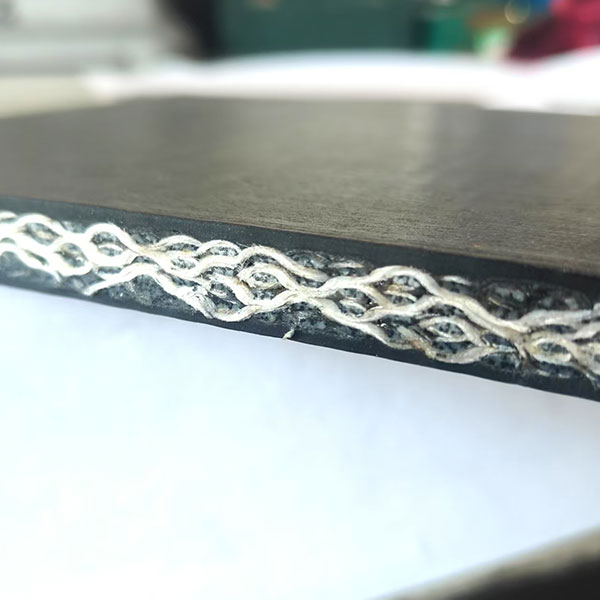

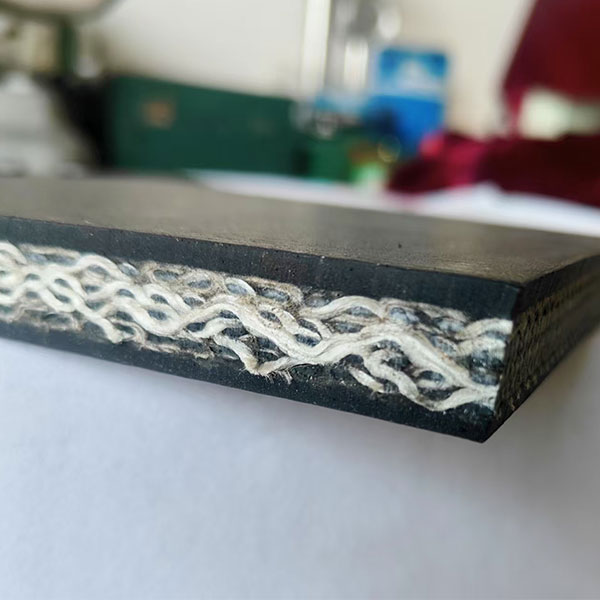

И вот тут возникает нюанс: говорить только о прочности – значит упускать детали. Не менее важна конструкция армирующего слоя. Различные типы плетения (прямое, крестообразное, спиральное) влияют на гибкость, устойчивость к износу и способность ленты выдерживать большие нагрузки. Также важно учитывать тип полимера, используемого для пропитки нитей, так как от него зависит стойкость к маслам, растворителям и другим химическим веществам. Нам часто встречаются ситуации, когда клиенты выбирают ленту, основываясь только на цене, и в итоге сталкиваются с проблемами из-за неоптимального сочетания характеристик. Это, пожалуй, самая распространенная ошибка.

Производственный процесс: от сырья до готового изделия

Наше производство начинается с тщательного отбора сырья. Мы сотрудничаем только с проверенными поставщиками высококачественного нейлона и армирующих нитей. Каждая партия сырья проходит строгий контроль качества, чтобы гарантировать соответствие заявленным характеристикам. Далее следует процесс плетения армирующего слоя, который осуществляется на современном оборудовании. Очень важно соблюдать точность и равномерность плетения, так как это напрямую влияет на прочность и долговечность ленты.

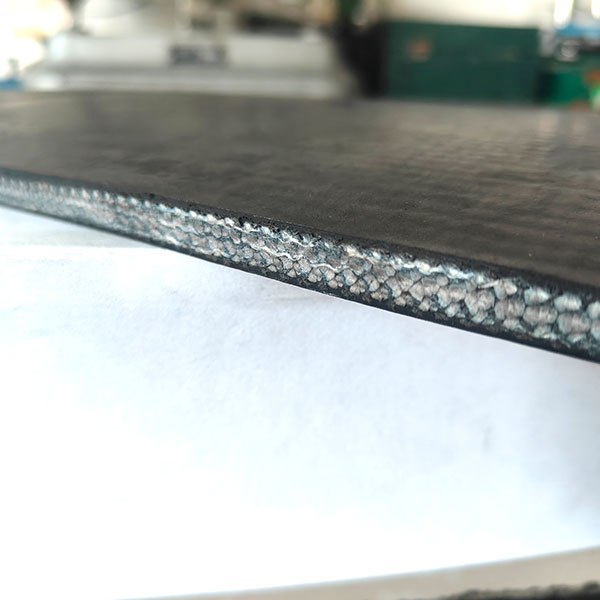

Затем армирующий слой пропитывается полиамидным полимером. Этот процесс требует высокой точности дозировки и равномерного распределения полимера. Мы используем собственные разработки в области пропитки, что позволяет нам создавать ленты с оптимальными характеристиками. После пропитки лента проходит термообработку и контроль качества. В ходе контроля проверяются прочность на разрыв, эластичность, устойчивость к истиранию и другие параметры.

Не стоит недооценивать роль контроля качества на каждом этапе производства. Мы используем современное оборудование и применяем строгие стандарты качества, чтобы исключить возможность выпуска дефектной продукции. Недавно мы, например, столкнулись с проблемой неровного распределения полимера в одной из партий лент. Пришлось полностью переработать эту партию, что, конечно, повлекло за собой дополнительные затраты, но мы не могли пойти на компромисс с качеством. Это показывает, насколько важно тщательно контролировать каждый этап производства.

Практические примеры применения и решения проблем

Нейлоновые конвейерные ленты широко используются в различных отраслях промышленности: от горнодобывающей до пищевой. Они отлично подходят для транспортировки сыпучих материалов, таких как уголь, руда, зерно, а также для перемещения готовой продукции. Один из наших клиентов, крупный производитель удобрений, столкнулся с проблемой быстрого износа лент на линии подачи сырья. При тщательном анализе мы выяснили, что причиной износа была абразивная среда и неправильно подобранный тип армирующего слоя. Мы предложили им ленту с более плотным плетением и армирующим слоем из полиарамидной нити. После замены лент износ значительно уменьшился, что позволило повысить производительность линии и снизить затраты на обслуживание.

Еще один интересный случай – заказ от компании, занимающейся переработкой пластиковых отходов. Им требовалась лента, устойчивая к высоким температурам и воздействию химических веществ. Мы предложили им ленту с термостойким полиамидным полимером и специальным покрытием, обеспечивающим устойчивость к химическим веществам. Этот вариант оказался оптимальным, и клиенты остались очень довольны качеством лент. Конечно, выбор правильного материала - это не всегда очевидно, и требует глубокого понимания потребностей клиента.

Вызовы и перспективы развития

Как и в любой отрасли, в производстве нейлоновых NN конвейерных лент существуют свои вызовы. Одним из основных является повышение энергоэффективности производства и снижение воздействия на окружающую среду. Мы постоянно работаем над оптимизацией производственных процессов, внедряем энергосберегающие технологии и используем экологически чистые материалы. Например, сейчас активно исследуем возможность использования вторичного нейлона в производстве лент. Это – серьезная задача, требующая значительных инвестиций в исследования и разработки.

Еще одним вызовом является растущая конкуренция на рынке. Многие производители пытаются предлагать более дешевые альтернативы, но зачастую это приводит к снижению качества продукции. Мы убеждены, что качество – это залог долгосрочного успеха. Мы готовы инвестировать в современные технологии и квалифицированный персонал, чтобы оставаться лидером на рынке и предлагать нашим клиентам только лучшие решения. Наш сайт https://www.xcjd.ru содержит более подробную информацию о нашей продукции и услугах. Мы всегда рады сотрудничеству.

Проблемы с адгезией полимера к армирующему слою

Часто возникают проблемы с надежной адгезией полимера к армирующему слою. Причина может быть разной: неправильная подготовка поверхности нитей, неоптимальная температура пропитки, или несоответствие используемых полимеров. Мы тщательно контролируем все эти параметры, используя современные методы испытаний и аналитики, чтобы избежать подобных проблем. Иногда необходимо разрабатывать индивидуальную рецептуру полимера, чтобы добиться оптимальной адгезии. Это требует тесного сотрудничества с клиентом и глубокого понимания его потребностей.

Необходимость точного дозирования полимера

Точное дозирование полимера – еще один важный фактор, влияющий на качество лент. Слишком мало полимера – и лента не будет обладать достаточной прочностью и износостойкостью. Слишком много – и лента станет жесткой и хрупкой. Мы используем автоматизированные системы дозирования, которые обеспечивают высокую точность и равномерность распределения полимера. Но даже в этом случае необходим постоянный контроль и корректировка параметров, чтобы добиться оптимальных результатов. Эта задача требует высокой квалификации персонала и использования современного оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Маслостойкая конвейерная лента

Маслостойкая конвейерная лента -

Узорчатая конвейерная лента

Узорчатая конвейерная лента -

Резиновая плитка для промышленного использования

Резиновая плитка для промышленного использования -

PVC конвейерная лента пятого класса огнестойкости

PVC конвейерная лента пятого класса огнестойкости -

PVG конвейерная лента девятого класса огнестойкости

PVG конвейерная лента девятого класса огнестойкости -

Кислотно-щелочестойкая конвейерная лента

Кислотно-щелочестойкая конвейерная лента -

Лента с канвасным сердечником, термостойкая

Лента с канвасным сердечником, термостойкая -

PVG конвейерная лента седьмого класса огнестойкости

PVG конвейерная лента седьмого класса огнестойкости -

PVG конвейерная лента шестого класса огнестойкости

PVG конвейерная лента шестого класса огнестойкости -

Конвейерная лента для угольных шахт

Конвейерная лента для угольных шахт -

Конвейерная лента из чистого хлопчатобумажного канваса

Конвейерная лента из чистого хлопчатобумажного канваса -

Лента для тяжелых условий эксплуатации

Лента для тяжелых условий эксплуатации

Связанный поиск

Связанный поиск- Ведущая конвейерная лента из резинового шпона pvg 1800s

- Высокое качество холст конвейерная лента

- Производители конвейерных лент из хлопчатобумажного холста

- Ведущий производитель термостойких промышленных резиновых листов

- ведущий производитель огнезащитных противоскользящих конвейерных лент

- Поставщики оптовых противоскользящих конвейеров

- Поставщики отличных кислото- и щелочестойких промышленных резиновых листов

- pvg 800s резиновый шпон конвейерная лента

- Отличный поставщик холодостойких конвейеров.

- Отличный поставщик резиновых конвейеров PVG 1600s

- двухсторонний скотч