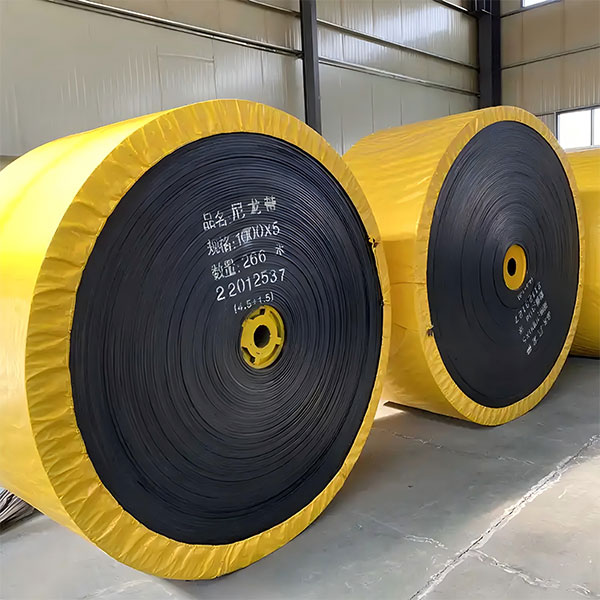

Ведущий производитель морозостойких транспортных лент.

Что многие недооценивают – это не просто производство конвейерных лент, а именно их пригодность к суровым климатическим условиям. Часто заказчики думают, что 'морозостойкая' – это просто какой-то специальный состав, но реальность сложнее. Нельзя просто добавить пару добавок и получить ленту, способную выдерживать обледенение и экстремальные низкие температуры. Проблема гораздо глубже и требует комплексного подхода к материалам, технологии и испытаниям.

Почему “морозостойкость” – это не просто характеристика материала

Мы в ООО Сыпин Сюйчэнь Клейкая лента (https://www.xcjd.ru) сталкиваемся с этим постоянно. Часто клиенты приходят с запросом на “морозостойкую ленту”, но не понимают, что речь идет не только о морозостойкости резиновой смеси, но и о ее механических свойствах при низких температурах. Резина, которая хорошо работает при 20 градусах, может стать хрупкой и ломаться при -30, даже если состав разработан с учетом морозостойкости. Это связано с изменением структуры полимера, уменьшением эластичности и увеличением склонности к растрескиванию. Простое использование более 'морозостойкого' каучука – это половина дела, нужно учитывать и другие факторы.

Наши разработки часто сталкиваются с неожиданными проблемами – даже при соблюдении всех технологических норм, в определенных климатических зонах ленты деформируются быстрее, чем предполагалось. Это заставляет нас постоянно совершенствовать рецептуры и технологии, проводить дополнительные испытания и анализировать реальные условия эксплуатации. Иначе, какой смысл от всего этого?

Влияние температуры на различные слои конвейерной ленты

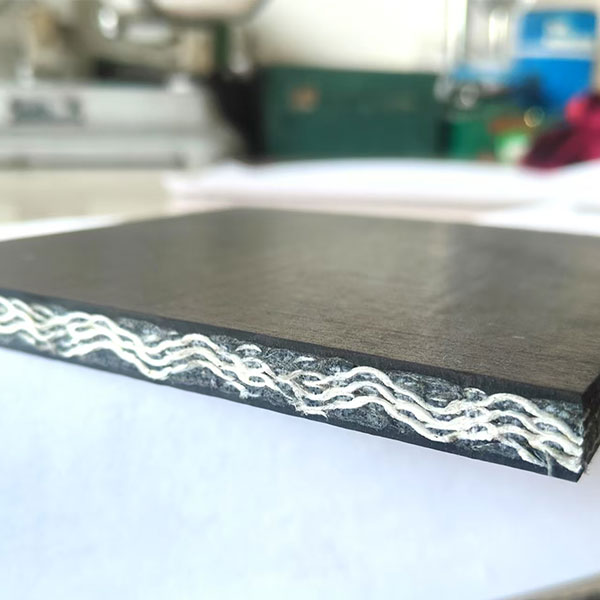

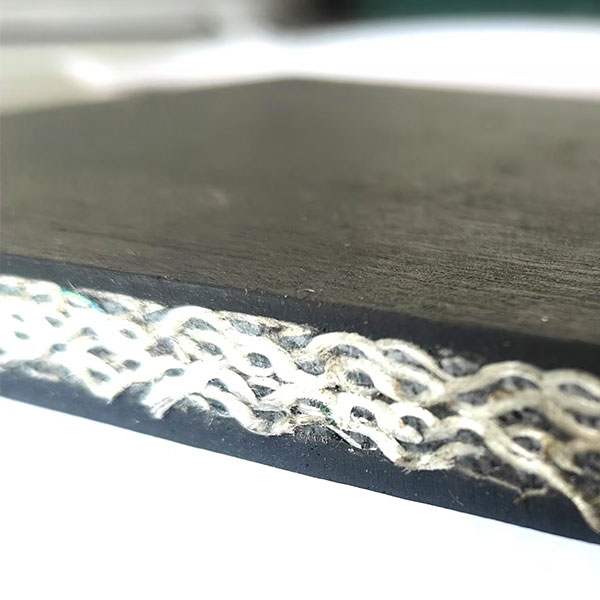

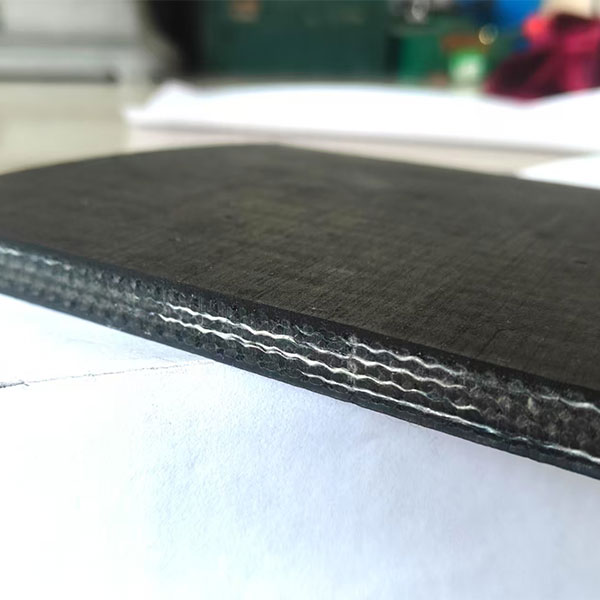

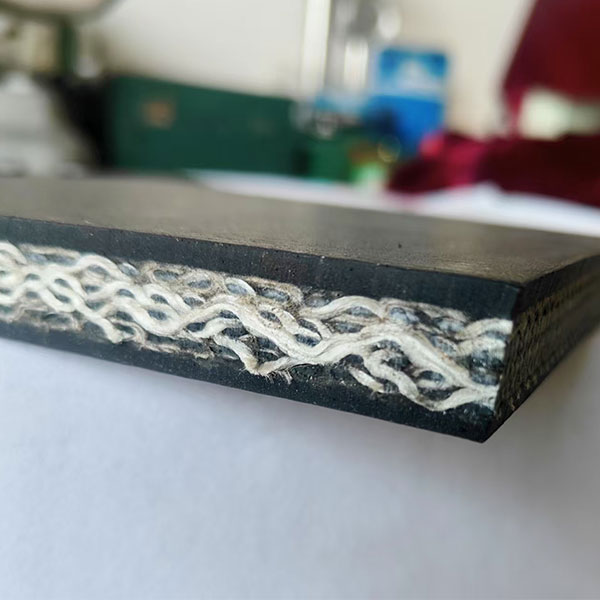

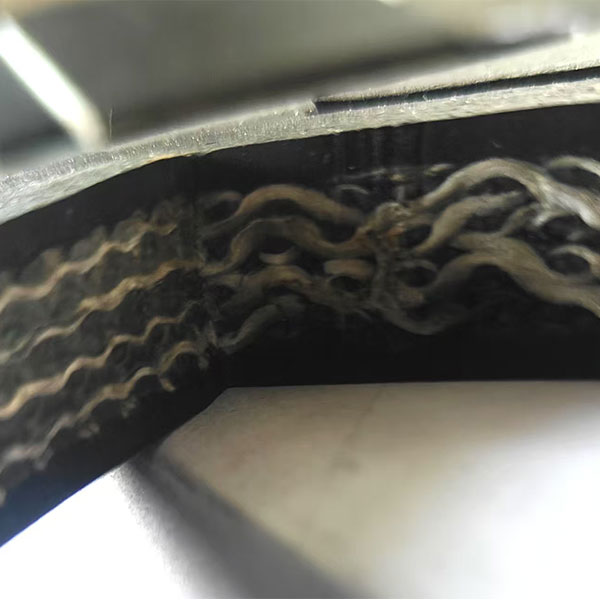

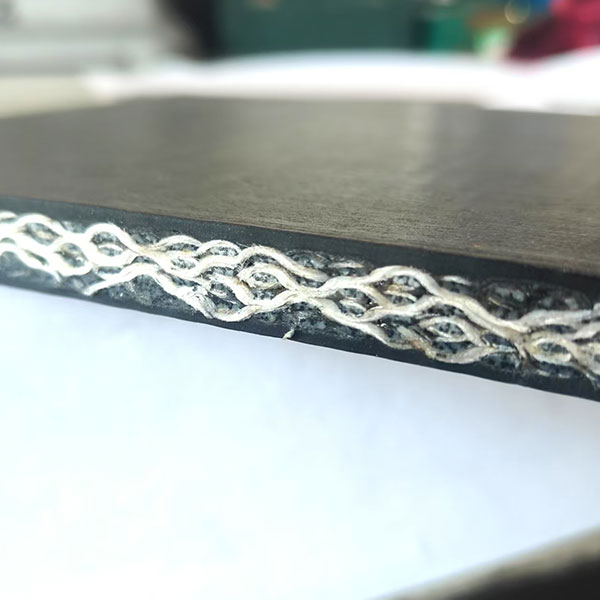

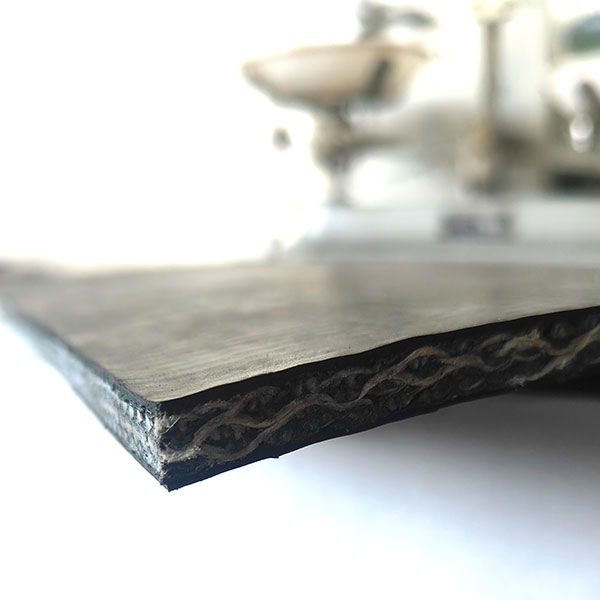

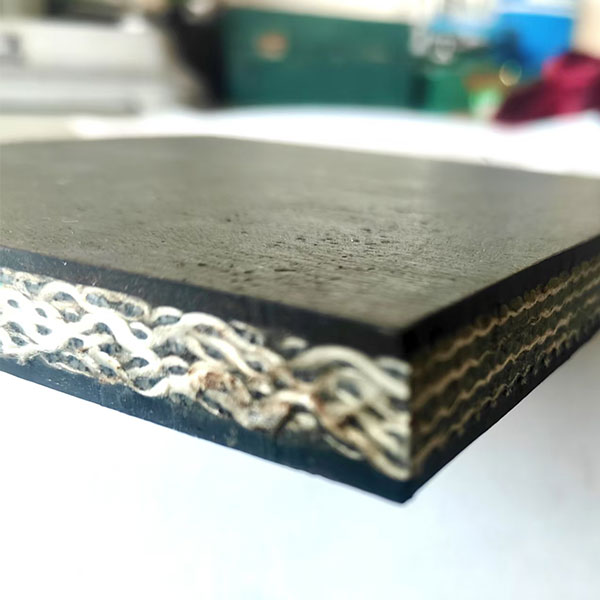

Позвольте рассказать немного о том, как температура влияет на разные слои нашей ленты. Например, резиновая смесь, как уже упоминалось, подвергается наиболее значительным изменениям. Но не стоит забывать и про армирующие слои – ткани, которые обеспечивают прочность и устойчивость к разрывам. При низких температурах эти ткани также становятся более хрупкими и могут терять свою эффективность. И даже клеевой слой может потребовать особого подхода, чтобы обеспечить надежное сцепление с другими слоями ленты, даже при отрицательных температурах. Это не просто выбор 'лучшего клея', это разработка системы, учитывающей взаимодействие всех слоев в экстремальных условиях.

Мы провели несколько интересных тестов, когда ленты с якобы 'морозостойким' составом начинали трескаться уже через несколько месяцев эксплуатации в регионах с суровым климатом. Оказалось, что проблема заключалась не в материале, а в неправильной технологии производства или недостаточной толщине клеевого слоя. Это всегда вызов – выявить причину и найти оптимальное решение. И это именно то, чем мы занимаемся.

От теории к практике: реальный опыт и полученные уроки

На практике, выбор материала для морозостойкой ленты – это всегда компромисс. Например, мы долгое время использовали полиуретан в качестве резиновой смеси для лент, работающих при очень низких температурах. Он обладает отличной износостойкостью и химической стойкостью, но при этом менее устойчив к низким температурам, чем, скажем, специализированные бутадиеновые смеси. Мы проводили сравнительные испытания, и результаты были неоднозначными. В определенных условиях, бутадиеновая смесь демонстрировала более долговечную работу, хотя и имела другие характеристики. В итоге, мы пришли к выводу, что выбор материала должен определяться конкретными условиями эксплуатации и требованиями к ленте. Нельзя ориентироваться только на общие представления о 'морозостойкости'.

Одним из самых сложных проектов для нас была разработка ленты для горнодобывающей компании, работающей на большой высоте в условиях постоянного обледенения. Мы использовали несколько разных материалов, чтобы найти оптимальный вариант. В итоге, мы остановились на комбинации резиновой смеси на основе бутадиена и специальной армирующей ткани, устойчивой к истиранию и трещинообразованию при низких температурах. После года эксплуатации лента показала отличные результаты – никаких серьезных повреждений и сбоев в работе. Это подтвердило, что комплексный подход и тщательная проработка каждой детали – залог успеха.

Важность контроля качества на всех этапах производства

И, конечно, нельзя забывать о контроле качества на всех этапах производства. Даже самый лучший материал не сможет обеспечить надежную работу ленты, если не будет правильно изготовлен. Мы используем современное оборудование и строгий контроль качества на каждом этапе – от подготовки смеси до сборки и испытаний готовой ленты. Мы проводим регулярные тесты на морозостойкость, износостойкость, прочность и устойчивость к другим факторам, таким как химическое воздействие и механические нагрузки. Без этого, я думаю, просто не обойтись.

Взгляд в будущее: инновации и новые материалы

Мы постоянно работаем над улучшением наших продуктов и технологий. В настоящее время мы изучаем новые материалы и составы, которые могут еще больше повысить морозостойкость конвейерных лент. Например, исследуем возможность использования полимерных добавок, которые могут улучшить эластичность и устойчивость к трещинам при низких температурах. Мы также работаем над разработкой новых технологий производства, которые позволят создавать более прочные и долговечные ленты. В конечном итоге, наша цель – предложить нашим клиентам надежные и эффективные решения для работы в самых суровых климатических условиях.

В нашей компании всегда старались быть на шаг впереди. Поэтому мы не боимся экспериментировать и внедрять инновационные решения. И мы уверены, что в будущем сможем предложить нашим клиентам еще более морозостойкие и надежные конвейерные ленты, которые будут соответствовать самым высоким требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PVC конвейерная лента восьмого класса огнестойкости

PVC конвейерная лента восьмого класса огнестойкости -

Легкая конвейерная лента

Легкая конвейерная лента -

Конвейерная лента с боковыми бортиками

Конвейерная лента с боковыми бортиками -

PVG конвейерная лента девятого класса огнестойкости

PVG конвейерная лента девятого класса огнестойкости -

Подъемная конвейерная лента

Подъемная конвейерная лента -

PVG конвейерная лента тринадцатого класса огнестойкости

PVG конвейерная лента тринадцатого класса огнестойкости -

Маслостойкая конвейерная лента

Маслостойкая конвейерная лента -

PVC конвейерная лента шестого класса огнестойкости

PVC конвейерная лента шестого класса огнестойкости -

PVG конвейерная лента пятого класса огнестойкости

PVG конвейерная лента пятого класса огнестойкости -

Лента с многослойным тканевым сердечником

Лента с многослойным тканевым сердечником -

Трубчатая закрытая конвейерная лента

Трубчатая закрытая конвейерная лента -

PVG конвейерная лента десятого класса огнестойкости

PVG конвейерная лента десятого класса огнестойкости

Связанный поиск

Связанный поиск- Производитель огнестойких противоскользящих конвейерных лент

- Производитель высококачественных конвейерных лент с бортиками

- Ведущий производитель лент

- Поставщики желобчатых конвейерных лент в Китае

- Полиэстер pp конвейерная лента из Китая

- Поставщики оптовых противоскользящих конвейеров

- Ведущий производитель резиновых конвейерных лент PVG 1600S.

- Поставщики высокого качества изоляционных промышленных резиновых листов

- Оптовый производитель резиновых конвейерных лент pvg 2000s

- Ведущий производитель конвейерных лент с глубокими желобками

- двухсторонний скотч