Ведущий производитель многослойных резиновых конвейерных лент

Многие считают, что производство резиновых конвейерных лент – это относительно простая задача. 'Смешали резина, сделали ленту' – вот и все, думают некоторые. Но реальность, как всегда, гораздо сложнее. И вот почему я решил поделиться своими мыслями, основанными на многолетнем опыте работы в этой сфере. Речь, конечно, о многослойных резиновых конвейерных лентах – именно они сейчас наиболее востребованы, а значит, и наиболее интересны для обсуждения. Мы в ООО Сыпин Сюйчэнь Клейкая лента (https://www.xcjd.ru) занимаемся этим, и у нас накопилось немало историй – как удачных, так и не очень.

Что такое многослойные конвейерные ленты и почему они так важны?

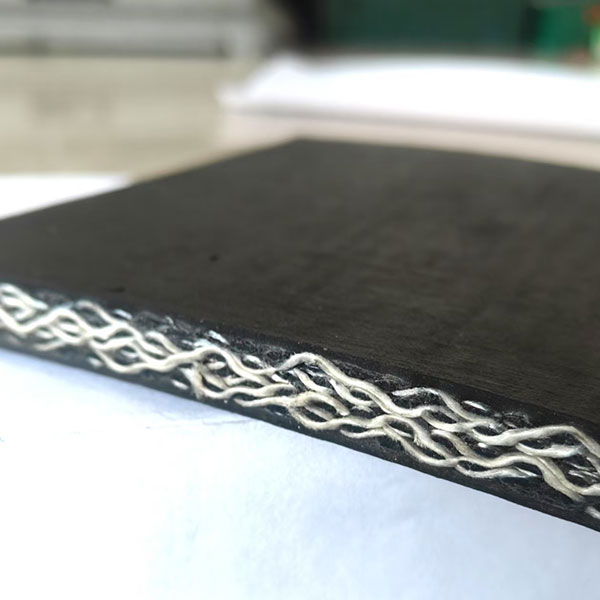

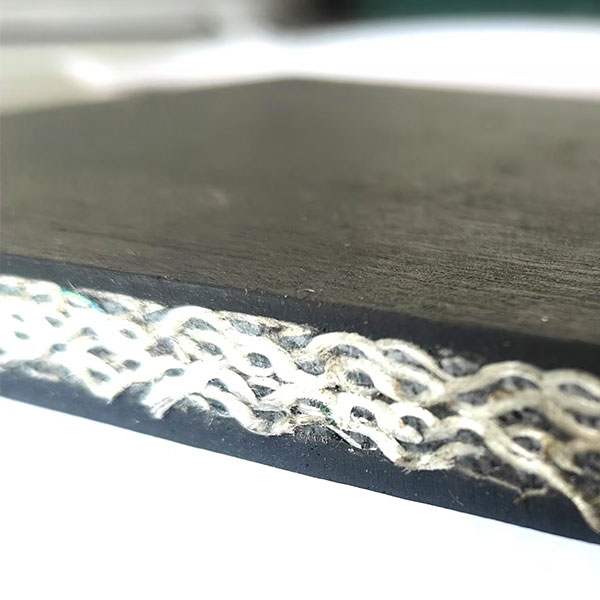

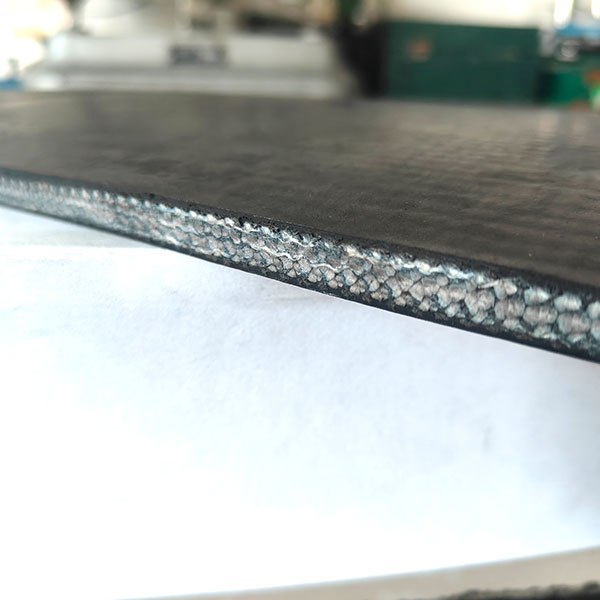

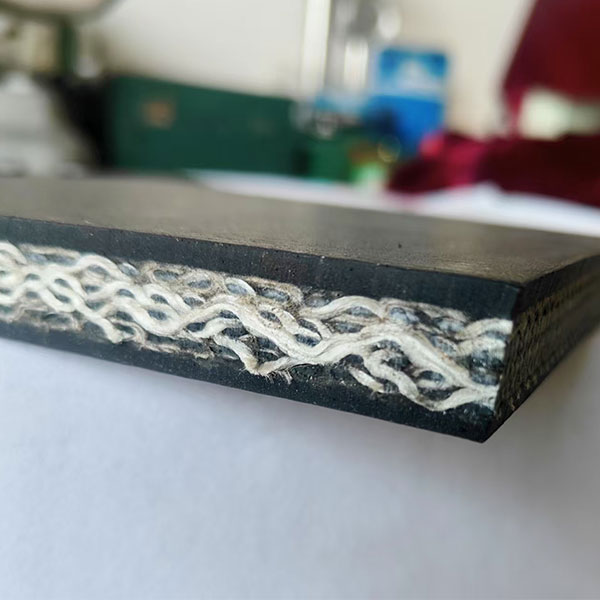

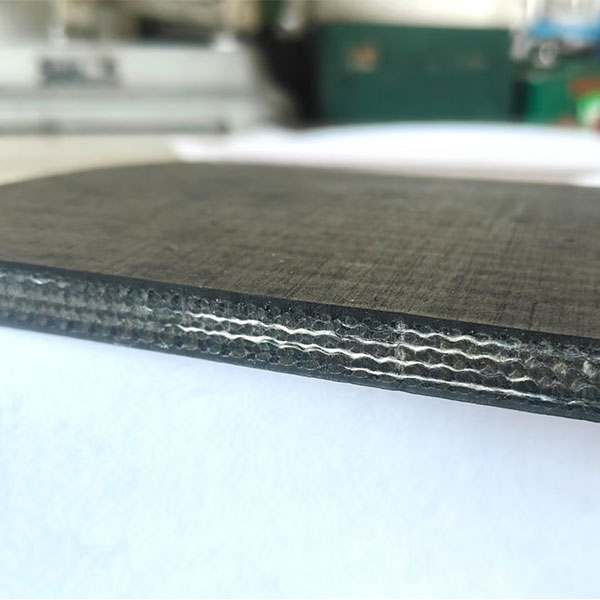

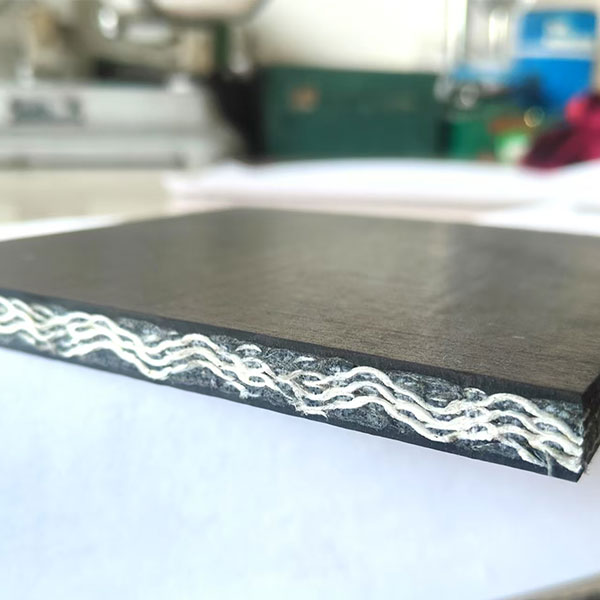

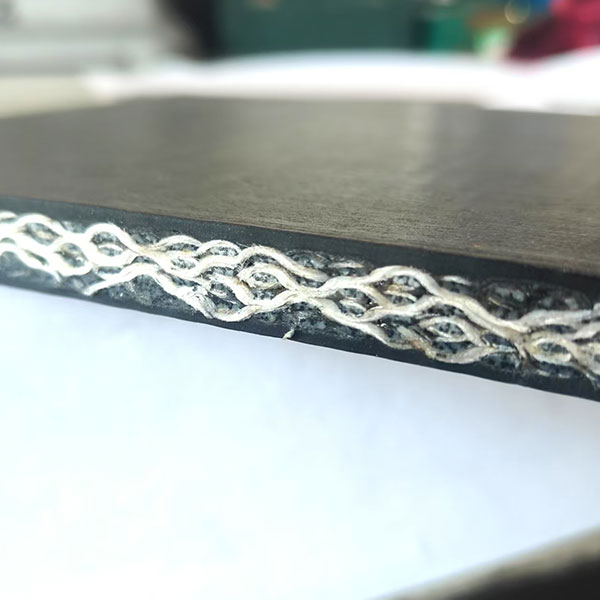

Прежде чем углубиться в детали, давайте разберемся, что подразумевается под 'многослойностью'. В сущности, это сложная конструкция, состоящая из нескольких слоев различных материалов, каждый из которых выполняет свою функцию. Например, мы обычно используем армирующий слой из высокопрочной стальной проволоки или текстильных корда, несколько резиновых слоев с разными составами для обеспечения износостойкости, устойчивости к температуре и химическим воздействиям, а также верхний и нижний слои, защищающие от повреждений.

Почему это важно? Потому что именно многослойность позволяет создавать ленты, способные работать в самых экстремальных условиях. Мы производим ленты для горнодобывающей промышленности, для цементных заводов, для зернохранилищ – для мест, где абразив, температура, влажность и механические нагрузки достигают критических значений. Обычная однослойная лента просто не выдержит.

Наши ленты, как правило, изготавливаются по индивидуальным заказам, учитывая конкретные условия эксплуатации. Это не просто производство – это инженерный подход, требующий понимания потребностей клиента и глубокого знания материалов. Иначе просто не получится обеспечить необходимый срок службы и надежность.

Армирующий слой: основа прочности

Выбор армирующего слоя – это один из ключевых этапов в производстве. Мы экспериментировали с разными типами армирования: стальная проволока, текстильные корды (полиэстер, нейлон), а также их комбинации. Стальная проволока обеспечивает высокую прочность на разрыв, но может снижать эластичность ленты. Текстильные корды, наоборот, повышают эластичность, но требуют более тщательной обработки для предотвращения пролезания резины. Сейчас, как правило, мы отдаем предпочтение комбинированному армированию – это позволяет получить оптимальный баланс между прочностью и эластичностью.

Однажды мы получили заказ на ленту для карьерного транспортера, работающего с очень абразивными породами. Клиент хотел максимальную износостойкость. После нескольких испытаний мы предложили ленту с усиленным армирующим слоем из стальной проволоки и специальным составом резины, устойчивой к истиранию. Эта лента прослужила более двух лет, что значительно превзошло наши ожидания. Это был хороший пример того, как правильно подобранный армирующий слой может существенно увеличить срок службы ленты.

Но есть и обратная сторона. Слишком толстый или слишком жесткий армирующий слой может привести к увеличению веса ленты и, как следствие, к увеличению нагрузки на оборудование, которое ее приводит в движение. Поэтому здесь нужно искать оптимальный компромисс.

Резиновые составы: ключ к долговечности и функциональности

Резиновые составы – это то, что определяет свойства ленты: ее износостойкость, эластичность, устойчивость к температуре, химическим воздействиям и другим факторам. Мы используем различные типы резины: натуральный каучук, синтетические каучуки (SBR, EPDM, NBR и т.д.). Выбор конкретного состава зависит от условий эксплуатации ленты.

Для работы в агрессивных средах мы используем специальные химически стойкие составы. Для работы при высоких и низких температурах – термостойкие и морозостойкие составы. Для работы с абразивными материалами – составы с повышенной износостойкостью.

В последнее время мы активно изучаем возможность использования новых типов резины, таких как силиконовый каучук и фторкаучук. Эти материалы обладают уникальными свойствами, которые позволяют создавать ленты, способные работать в самых экстремальных условиях. Однако их высокая стоимость ограничивает их применение.

Проблемы с деградацией резины

Одним из самых распространенных проблем при производстве резиновых лент является деградация резины под воздействием различных факторов. Ультрафиолетовое излучение, озон, кислород, высокие температуры – все это может привести к разрушению резины и снижению ее свойств. Чтобы предотвратить деградацию, мы используем специальные добавки – антиоксиданты, УФ-стабилизаторы, антиозонирующие добавки.

Например, у нас был случай, когда лента, изготовленная для наружной установки, быстро начала разрушаться из-за воздействия ультрафиолета. Причиной оказалась недостаточная концентрация УФ-стабилизатора в резиновом составе. После корректировки состава и повторного испытания лента прослужила значительно дольше.

Важно не только правильно подобрать состав резины, но и обеспечить ее равномерное распределение по всей толщине ленты. Иначе в местах с недостаточной концентрацией добавки деградация будет происходить быстрее.

Технологии производства и контроль качества

На нашем заводе используется современное оборудование для производства резиновых конвейерных лент. Мы используем различные технологии: вулканизацию, каландрирование, протяжку, обрезку.

Вулканизация – это процесс сшивания полимерных цепей резины, который придает ей прочность, эластичность и термостойкость. Мы используем различные методы вулканизации: прессовая, валковая, микроволновая.

Каландрирование – это процесс протяжки резины через валики, который позволяет получить ленты заданной толщины и ширины. Протяжка используется для придания ленте гладкой поверхности и улучшения ее механических свойств.

Контроль качества осуществляется на всех этапах производства. Мы используем различные методы контроля: визуальный осмотр, ультразвуковой контроль, испытания на прочность, износостойкость, эластичность, термостойкость.

Одним из наших ключевых конкурентных преимуществ является возможность проведения индивидуальных испытаний лент в условиях, максимально приближенных к реальным. Это позволяет нам убедиться, что лента соответствует требованиям клиента и сможет надежно работать в заданных условиях.

Перспективы развития и новые тенденции

Производство резиновых конвейерных лент – это постоянно развивающаяся отрасль. Появляются новые материалы, новые технологии, новые требования к качеству и надежности. Мы постоянно следим за новыми тенденциями и внедряем их в свою работу.

Одной из перспективных тенденций является разработка лент с интегрированными датчиками, которые позволяют контролировать состояние ленты в режиме реального времени. Это позволяет своевременно выявлять повреждения и предотвращать аварии.

Еще одна перспективная тенденция – это разработка лент с улучшенными экологическими характеристиками. Мы активно изучаем возможность использования экологически чистых материалов и технологий производства. Например, сейчас мы работаем над созданием ленты из переработанного каучука. Это позволит снизить негативное воздействие на окружающую среду и сократить затраты на производство.

В заключение, хотелось бы сказать, что производство многослойных резиновых конвейерных лент – это сложная и ответственная задача, требующая глубоких знаний, опыта и постоянного совершенствования. Мы в ООО Сыпин Сюйчэнь Клейкая лента уверены, что сможем предложить нашим клиентам ленты, которые будут надежно работать в самых экстремальных условиях и служить им долгие годы. И это, пожалуй, главная наша цель.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Подъемная конвейерная лента

Подъемная конвейерная лента -

Конвейерная лента с тканевым цельным сердечником, огнеупорная для угольных шахт

Конвейерная лента с тканевым цельным сердечником, огнеупорная для угольных шахт -

PVC конвейерная лента пятого класса огнестойкости

PVC конвейерная лента пятого класса огнестойкости -

Резиновая плитка для промышленного использования

Резиновая плитка для промышленного использования -

Легкая конвейерная лента

Легкая конвейерная лента -

PVG конвейерная лента девятого класса огнестойкости

PVG конвейерная лента девятого класса огнестойкости -

Узорчатая конвейерная лента

Узорчатая конвейерная лента -

Лента для тяжелых условий эксплуатации

Лента для тяжелых условий эксплуатации -

Конвейерная лента с боковыми бортиками

Конвейерная лента с боковыми бортиками -

PVC конвейерная лента седьмого класса огнестойкости

PVC конвейерная лента седьмого класса огнестойкости -

PVG конвейерная лента шестого класса огнестойкости

PVG конвейерная лента шестого класса огнестойкости -

PVC конвейерная лента шестого класса огнестойкости

PVC конвейерная лента шестого класса огнестойкости

Связанный поиск

Связанный поиск- Производитель отличных конвейерных лент из хлопчатобумажного холста

- Поставщики оптовых противоскользящих и щелочных конвейеров

- Производитель конвейерных лент с резиновым покрытием PVG 800s в Китае

- Высокое качество пвх целое ядро конвейерной ленты

- Производитель высококачественных транспортерных лент для легких грузов

- Отличный тяжелый завод конвейерной ленты

- Ведущий производитель нескользящих термостойких конвейерных лент

- производитель отличного пвх пластик лицо конвейерной ленты

- Производитель конвейерных лент avito в Китае

- Производитель конвейерной ленты с интегральным сердечником

- двухсторонний скотч