Ведущий поставщик противоскользящих щелочестойких конвейерных лент.

Задумывались ли вы, насколько критично в реальности правильно подобранная **противоскользящая щелочестойкая конвейерная лента** для бесперебойной работы производственной линии? Часто, в теории все выглядит просто: выбираем материал, учитываем нагрузку, температуру, и все готово. Но практика показывает, что без глубокого понимания химической стойкости и механических свойств легко допустить ошибку, которая обернется дорогостоящими простоями и заменой оборудования. Я уже не раз видел, как казалось бы, незначительная деталь приводит к катастрофическим последствиям.

Проблема совместимости: не все щелочи одинаковы

В первую очередь, хочу подчеркнуть, что понятие 'щелочной стойкость' – это не просто маркетинговый ход. Разные щелочные растворы имеют разную концентрацию и состав, а значит, и разную агрессивность. Выбирая ленту, важно учитывать конкретный состав щелочи, с которой она будет контактировать. Например, каустическая сода (NaOH) и гидроксид натрия (NaOH) – это разные вещества с разной степенью агрессивности, и не все материалы одинаково хорошо противостоят им.

На практике, часто встречаются случаи, когда производитель указывает общую 'щелочную стойкость', но не детализирует, к каким именно щелочам. И вот, лента начинает деформироваться, разрушаться, терять свои свойства – и начинается головная боль. Мы столкнулись с этим неоднократно, и каждый раз последствия были разные: от незначительных повреждений до полного выхода из строя конвейера. Иногда причина не в самой ленте, а в неправильном подборе уплотнителей или других элементов конструкции, но это уже другая история.

Выбор материала: резина, полиуретан, полиэтилен – взвешенный подход

Пожалуй, самый важный момент – это выбор материала. Здесь нет универсального решения. Наиболее часто используемые материалы для **противоскользящих щелочестойких конвейерных лент** – это различные виды резины, полиуретан и полиэтилен. Каждый из них имеет свои преимущества и недостатки.

Резина, как правило, более дешевый вариант, но ее стойкость к щелочам может быть ограничена. Полиуретан обладает отличной износостойкостью и устойчивостью к химическим веществам, но он дороже резины. Полиэтилен – самый бюджетный вариант, но его механические свойства уступают другим материалам. При выборе материала важно учитывать не только химическую стойкость, но и механическую прочность, эластичность и другие параметры, важные для конкретной задачи.

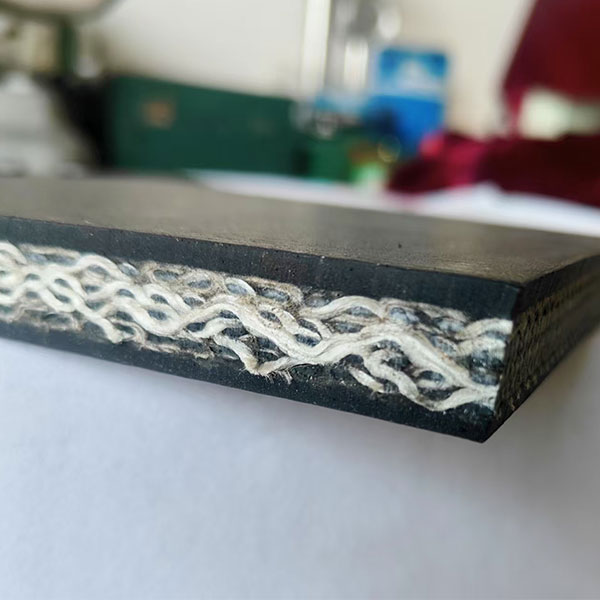

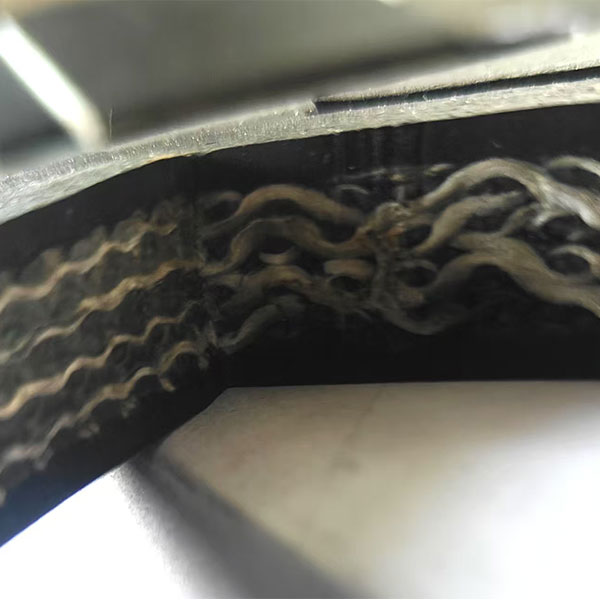

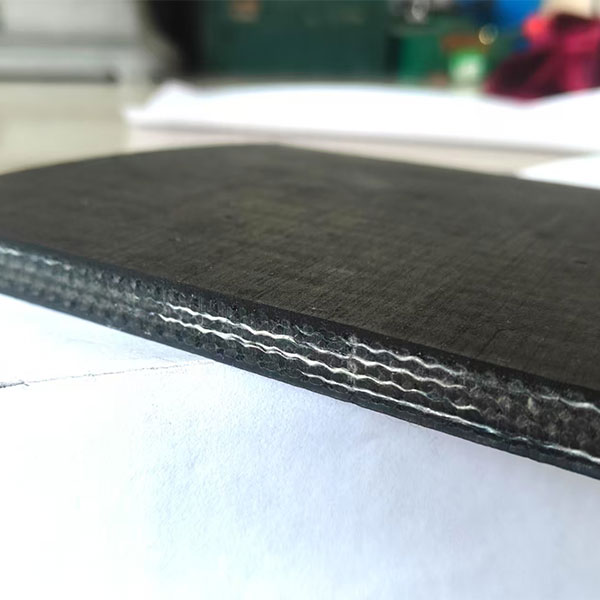

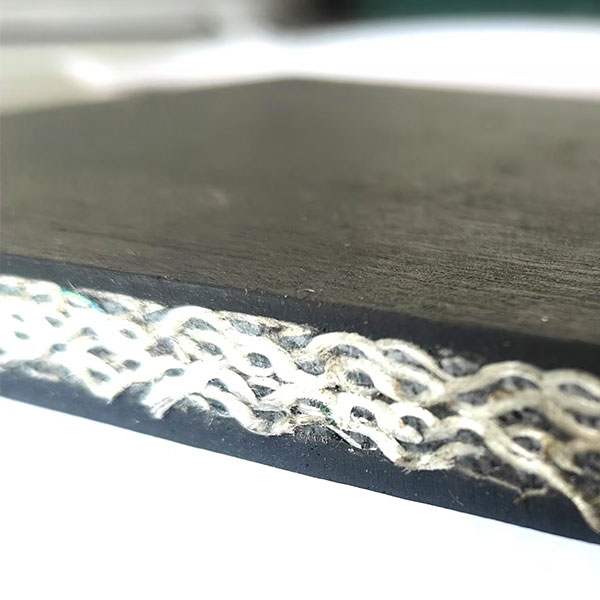

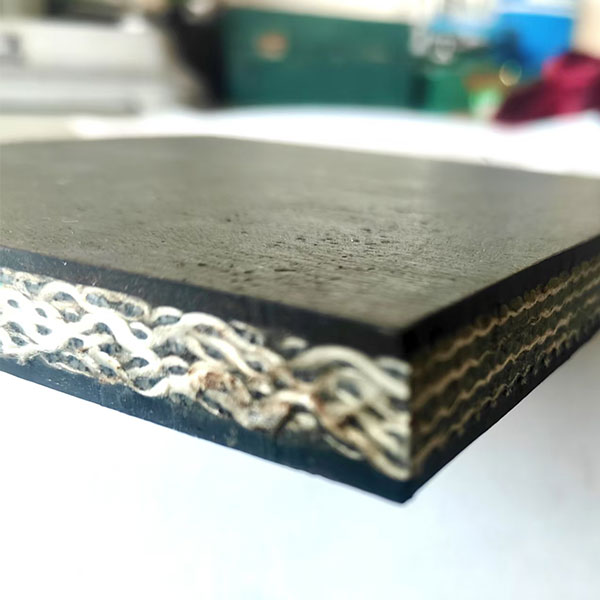

В нашей практике, для работы с агрессивными щелочными средами мы чаще всего используем ленты на основе специального полиуретана с добавлением армирующих элементов. Это обеспечивает высокую прочность и долговечность, а также устойчивость к деформации и разрушению. Мы также тщательно проверяем соответствие материала конкретному щелочному раствору, с которым будет контактировать лента, используя лабораторные испытания. Это, конечно, увеличивает стоимость ленты, но позволяет избежать дорогостоящих поломок в будущем.

Противоскользящая поверхность: безопасность превыше всего

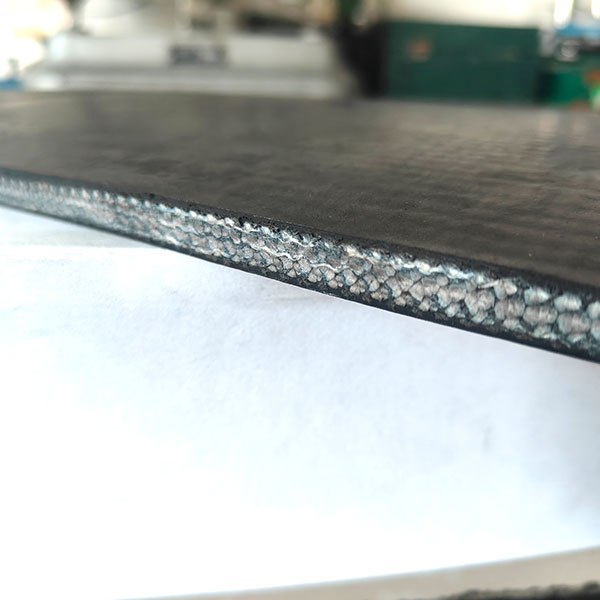

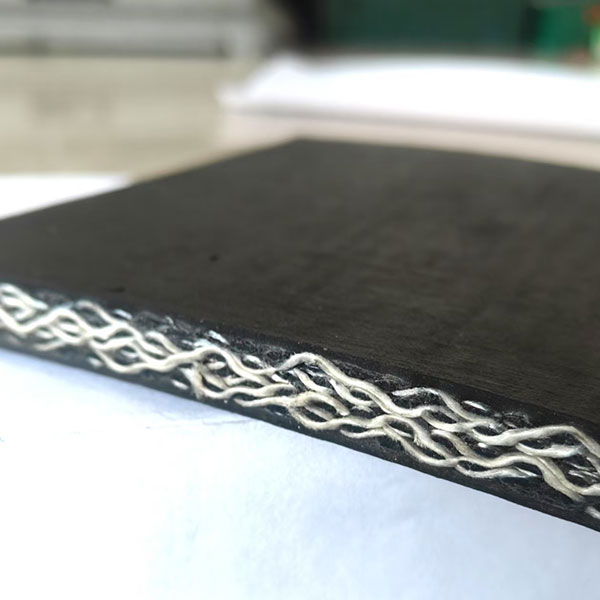

Не стоит забывать о противоскользящей поверхности. Она не только обеспечивает безопасность персонала, но и предотвращает потери материала. Выбор типа противоскользящей поверхности также важен и должен соответствовать условиям эксплуатации. Например, для работы с сыпучими материалами часто используют рельефную поверхность, а для работы с липкими материалами – микрорельефную.

Важно также учитывать степень противоскольжения. Она должна быть достаточной для обеспечения безопасного перемещения материала, но не слишком высокой, чтобы не затруднять его скольжение. Мы предлагаем различные варианты противоскользящих поверхностей, которые можно подобрать в соответствии с конкретными потребностями заказчика. Например, мы работаем с различными видами текстурированных покрытий, обеспечивающих оптимальный баланс между безопасностью и производительностью.

Опыт и ошибки: что мы узнали

Было много неудачных попыток. Например, однажды мы установили ленту, изготовленную из полиуретана, который, казалось бы, должен был быть устойчив к щелочам. Но, выяснилось, что производитель использовал не тот тип полиуретана, который подходит для конкретного щелочного раствора. В результате, лента быстро деформировалась и разрушилась. Этот случай научил нас тщательно проверять спецификации материалов и выбирать только проверенных поставщиков.

Еще одна распространенная ошибка – это недостаточная вентиляция. При работе с щелочными растворами выделяются пары, которые могут негативно влиять на здоровье персонала и на состояние оборудования. Поэтому важно обеспечить достаточную вентиляцию в помещении, где установлена конвейерная лента. Мы рекомендуем использовать вытяжные системы и регулярно проводить мониторинг концентрации вредных веществ в воздухе.

ООО Сыпин Сюйчэнь Клейкая лента: ваш надежный партнер

ООО Сыпин Сюйчэнь Клейкая лента – это компания, которая специализируется на разработке и производстве **противоскользящих щелочестойких конвейерных лент**. Мы предлагаем широкий ассортимент лент, изготовленных из различных материалов, а также различные варианты противоскользящих поверхностей. Мы гарантируем высокое качество нашей продукции и индивидуальный подход к каждому клиенту.

Мы предлагаем не только ленты, но и полный спектр услуг, включая техническую поддержку, монтаж и обслуживание оборудования. Мы всегда готовы помочь вам с выбором подходящей ленты и решить любые проблемы, связанные с ее эксплуатацией. Наш опыт работы на рынке и глубокое понимание потребностей клиентов позволяют нам предлагать оптимальные решения для любой задачи.

Вы можете ознакомиться с нашей продукцией на сайте https://www.xcjd.ru. Мы будем рады сотрудничеству и готовы предложить вам лучшие **противоскользящие щелочестойкие конвейерные ленты** по выгодным ценам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PVG конвейерная лента тринадцатого класса огнестойкости

PVG конвейерная лента тринадцатого класса огнестойкости -

PVC конвейерная лента восьмого класса огнестойкости

PVC конвейерная лента восьмого класса огнестойкости -

Лента для тяжелых условий эксплуатации

Лента для тяжелых условий эксплуатации -

Лента с канвасным сердечником, термостойкая

Лента с канвасным сердечником, термостойкая -

Конвейерная лента с тканевым цельным сердечником, огнеупорная для угольных шахт

Конвейерная лента с тканевым цельным сердечником, огнеупорная для угольных шахт -

PVG конвейерная лента одиннадцатого класса огнестойкости

PVG конвейерная лента одиннадцатого класса огнестойкости -

Конвейерная лента для угольных шахт

Конвейерная лента для угольных шахт -

PVC конвейерная лента пятого класса огнестойкости

PVC конвейерная лента пятого класса огнестойкости -

PVG конвейерная лента седьмого класса огнестойкости

PVG конвейерная лента седьмого класса огнестойкости -

Конвейерная лента с тканевым сердечником, огнеупорная для общего применения

Конвейерная лента с тканевым сердечником, огнеупорная для общего применения -

Конвейерная лента с боковыми бортиками

Конвейерная лента с боковыми бортиками -

PVG конвейерная лента десятого класса огнестойкости

PVG конвейерная лента десятого класса огнестойкости

Связанный поиск

Связанный поиск- Ведущий производитель цельносердечных конвейерных лент PVG.

- Оптовые поставщики конвейерных лент

- Оптовая авито конвейерные ленты

- Полиэстер pp конвейерная лента производитель

- Оптовый производитель транспортерных лент устойчивых к воздействию высоких температур

- Поставщики огнезащитных антистатических конвейерных лент

- Отличные полиэстер pp конвейерной ленты поставщиков

- полиэстер pp конвейерная лента завод в Китае

- отличный поставщик конвейерных лент

- Производитель высококачественных промышленных резиновых листов устойчивых к воздействию масел.

- двухсторонний скотч