Ведущий поставщик противоскользящих кислотостойких конвейерных лент.

Часто слышу вопрос: 'Какая лента лучше всего подходит для агрессивной среды?'. И, честно говоря, универсального ответа нет. Многие заказывают ленты, ориентируясь только на заявленные характеристики, но забывают о реальных условиях эксплуатации. На рынке много предложений, обещающих невероятную стойкость, но проверка временем и практикой показывает, что не всегда все так однозначно. Речь о надежных противоскользящих кислотостойких конвейерных лентах, и о том, что значит 'надежных' на практике.

Проблема выбора: заявленные характеристики vs реальные условия

Здесь ключевой момент – понимание, что 'кислотостойкость' и 'противоскольжение' – это не статичные параметры. Кислота бывает разной: от слабой серной до агрессивной хромовой. Концентрация, температура, скорость потока – все это влияет на срок службы ленты. То же касается и противоскольжения: что считать приемлемым коэффициентом трения в условиях сыпучих материалов, а что - критичным? Просто посмотреть на таблицу характеристик недостаточно. Нужно понимать, как лента будет вести себя в конкретной технологической линии.

Мы в ООО Сыпин Сюйчэнь Клейкая лента (https://www.xcjd.ru) встречаемся с этой проблемой постоянно. Заказы часто приходят с запросом 'нужна лента, которая выдержит серную кислоту'. Но мы всегда стремимся выяснить детали: какая концентрация кислоты, какой материал транспортируется, какова температура, есть ли абразивные частицы в сырье. От этих данных зависит выбор оптимального материала покрытия и конструкции ленты.

Материалы и их особенности

Самые популярные материалы для кислотостойких покрытий – это полиуретан и EPDM. Полиуретан обладает высокой износостойкостью и устойчивостью к механическим повреждениям, но может быть менее устойчив к некоторым кислотам. EPDM, с другой стороны, более устойчив к широкому спектру кислот, но может быть менее долговечным при интенсивной нагрузке. Нельзя забывать про базовый материал ленты – нейлон, полиэстер или полипропилен. Выбор базового материала также влияет на общую долговечность и прочность ленты.

Например, мы однажды работали с компанией, которая транспортировала хлорную кислоту. Первоначально они выбрали ленту с полиуретановым покрытием. Через полгода лента начала разрушаться, несмотря на то, что производитель заявлял высокую кислотостойкость. Выяснилось, что хлорная кислота обладает каталитическим действием на полиуретан, что привело к его быстрому разрушению. Замена на ленту с EPDM покрытием и специальным стабилизатором значительно увеличила срок службы.

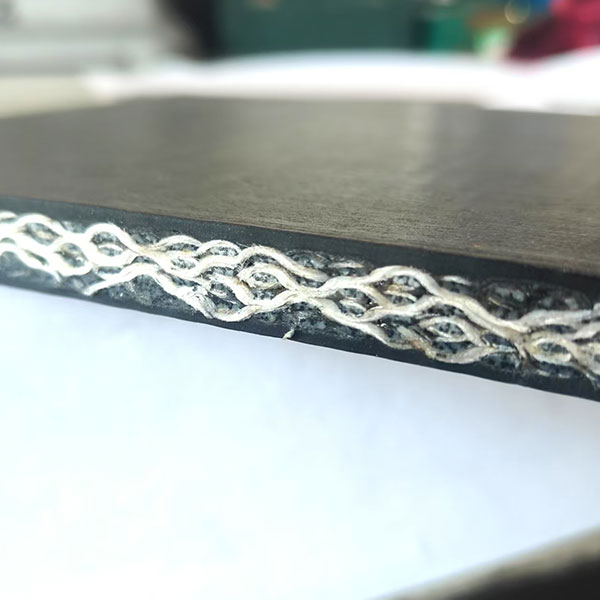

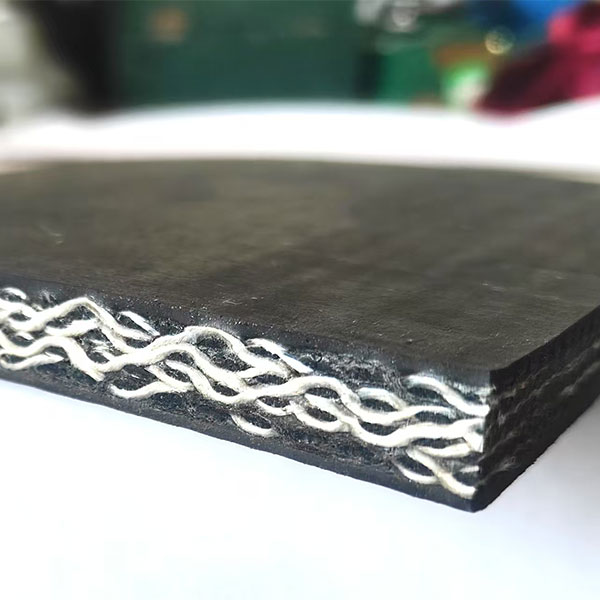

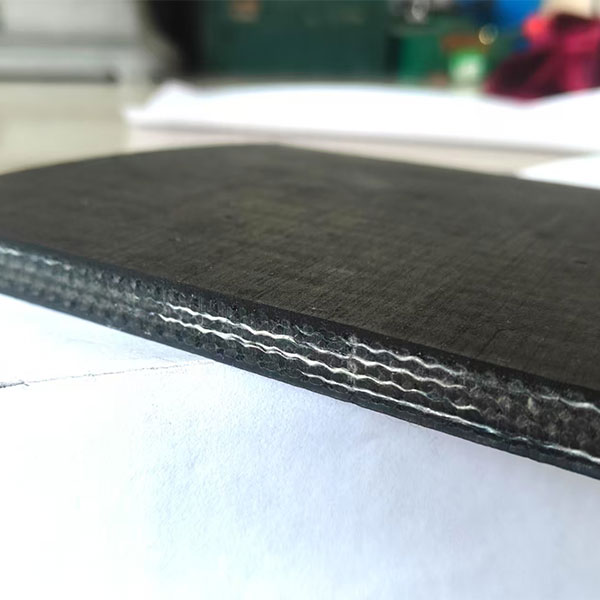

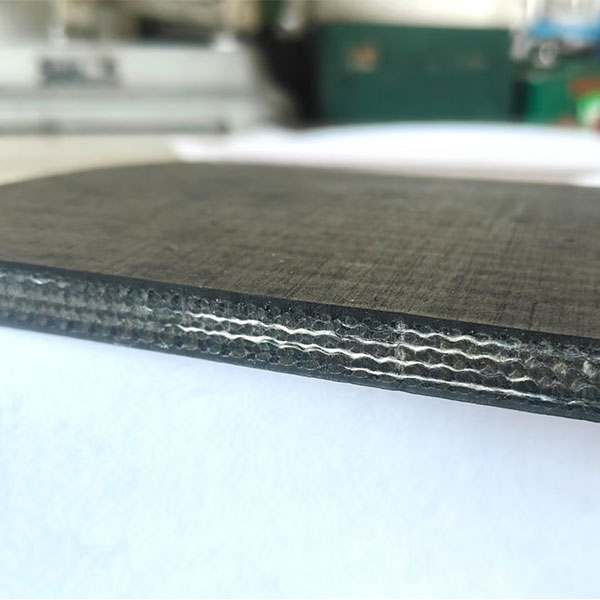

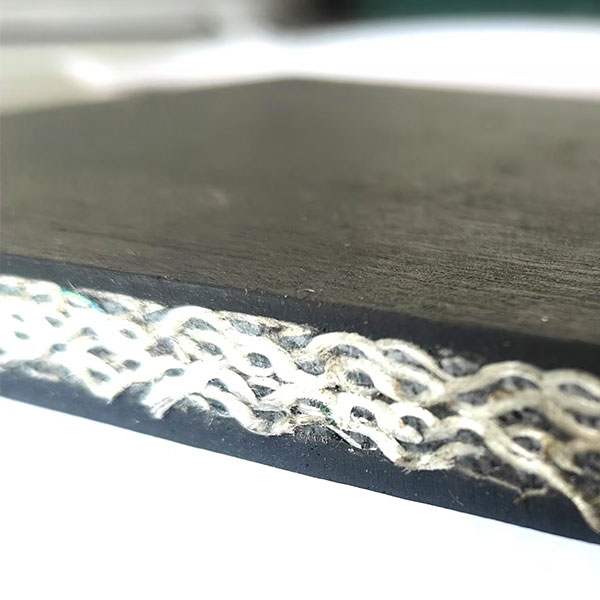

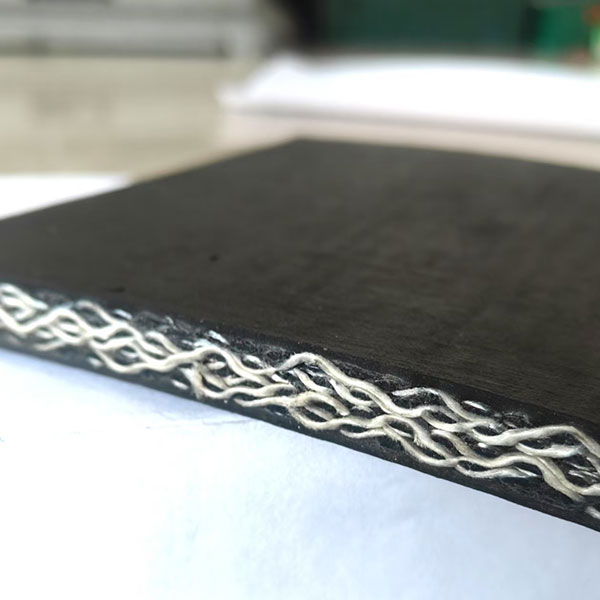

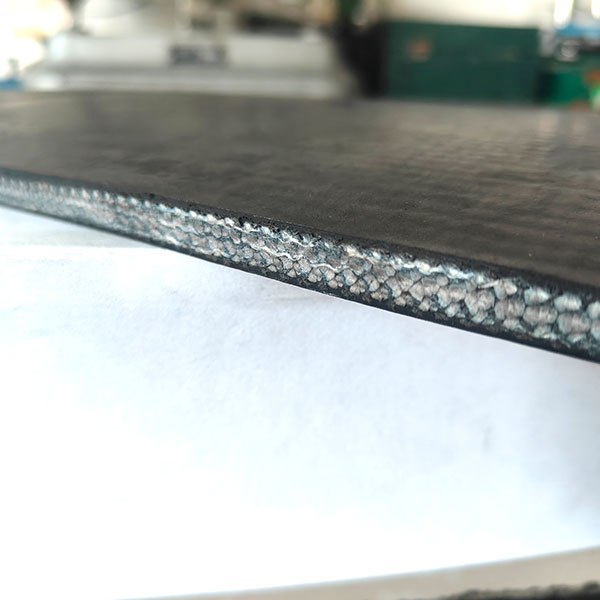

Конструкция ленты: ролики, швы, усиление

Важную роль играет не только материал покрытия, но и конструкция ленты в целом. Ролики должны быть изготовлены из материалов, устойчивых к агрессивной среде. Швы должны быть герметичными и надежными, чтобы предотвратить проникновение кислоты внутрь ленты. Использование армирующих слоев, например, из высокопрочной ткани или металлической проволоки, позволяет повысить прочность ленты и улучшить ее устойчивость к растяжению и разрыву. Особенно это важно при транспортировке тяжелых или абразивных материалов.

Мы предлагаем ленты с различными типами швов: свариваемые, склеиваемые, с текстильной вставкой. Выбор типа шва зависит от конкретных условий эксплуатации. Например, для транспортировки абразивных материалов лучше использовать швы с текстильной вставкой, чтобы предотвратить повреждение ленты.

Проблемы с адгезией и швами

Часто возникают проблемы с адгезией покрытия к базовому материалу или между слоями покрытия. Это может привести к отслаиванию покрытия и снижению срока службы ленты. Мы уделяем особое внимание качеству подготовки поверхности и использованию специальных адгезивов. Применяем методы контроля адгезии, чтобы гарантировать надежное соединение всех слоев ленты.

Встречали ситуацию, когда при транспортировке влажных материалов швы начинали разрушаться. Причина оказалась в недостаточной гидроизоляции шва. Мы предложили использовать специальный гидроизоляционный материал для шва, что позволило решить проблему.

Сервис и поддержка: от консультации до послепродажного обслуживания

Важно не только правильно выбрать ленту, но и обеспечить ее надежное обслуживание. Мы предлагаем полный спектр услуг: от консультации по выбору ленты до послепродажного обслуживания. Мы помогаем нашим клиентам правильно установить ленту, проводить регулярный осмотр и своевременно заменять изношенные детали.

Один из наших клиентов, производитель химической продукции, столкнулся с проблемой частых поломок конвейерных лент. Мы провели анализ условий эксплуатации и выявили, что основная причина поломок – неправильная регулировка натяжения ленты. Мы разработали систему автоматической регулировки натяжения ленты и установили ее на их конвейерную линию. Это позволило значительно снизить количество поломок и увеличить срок службы лент.

Важность регулярного обслуживания

Регулярный осмотр и своевременная замена изношенных деталей – это залог долгой и надежной работы конвейерной ленты. Мы предлагаем услуги по регулярному техническому обслуживанию конвейерных лент, которые включают в себя осмотр ленты на предмет повреждений, регулировку натяжения, очистку и смазку роликов.

Не стоит экономить на обслуживании конвейерных лент. Небольшая профилактика может предотвратить дорогостоящий ремонт или замену ленты.

Вывод: выбор надежного поставщика

Выбор противоскользящих кислотостойких конвейерных лент – это ответственное решение, которое требует тщательного анализа условий эксплуатации и профессионального подхода. Обращайтесь к надежным поставщикам, которые предлагают не только широкий ассортимент продукции, но и полный спектр услуг: от консультации до послепродажного обслуживания. Компания ООО Сыпин Сюйчэнь Клейкая лента (https://www.xcjd.ru) готова предложить вам оптимальное решение, которое будет соответствовать вашим потребностям и обеспечит надежную работу вашей технологической линии. Мы не просто продаем ленты, мы предлагаем комплексные решения для транспортировки материалов в агрессивных средах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трубчатая закрытая конвейерная лента

Трубчатая закрытая конвейерная лента -

Конвейерная лента с противоскользящими ребрами и боковыми бортиками

Конвейерная лента с противоскользящими ребрами и боковыми бортиками -

Конвейерная лента с боковыми бортиками

Конвейерная лента с боковыми бортиками -

PVC конвейерная лента седьмого класса огнестойкости

PVC конвейерная лента седьмого класса огнестойкости -

PVG конвейерная лента одиннадцатого класса огнестойкости

PVG конвейерная лента одиннадцатого класса огнестойкости -

PVG конвейерная лента седьмого класса огнестойкости

PVG конвейерная лента седьмого класса огнестойкости -

PVG конвейерная лента двенадцатого класса огнестойкости

PVG конвейерная лента двенадцатого класса огнестойкости -

Конвейерная лента для угольных шахт

Конвейерная лента для угольных шахт -

Лента для тяжелых условий эксплуатации

Лента для тяжелых условий эксплуатации -

PVC конвейерная лента пятого класса огнестойкости

PVC конвейерная лента пятого класса огнестойкости -

Узорчатая конвейерная лента

Узорчатая конвейерная лента -

Резиновая плитка для промышленного использования

Резиновая плитка для промышленного использования

Связанный поиск

Связанный поиск- Отличный пвх 1400s пластиковая конвейерная лента лица

- Ведущие резиновые шпонированные нескользящие конвейерные ленты pvg

- Износостойкая конвейерная лента из Китая

- Высокое качество полиэстер pp конвейерная лента завод

- pvg 2000s резиновый шпон конвейерная лента

- Производитель подъемных конвейерных лент в Китае

- Отличный производитель нескользящих кислотостойких конвейерных лент

- Оптовая легкая обязанность конвейерной ленты завода

- Высококачественные производители нескользящих амортизирующих промышленных резиновых листов

- Китай пвх все ядро конвейерной ленты заводов

- двухсторонний скотч