Ведущий поставщик промышленных резиновых листов устойчивых к воздействию высоких температур

Всегда удивляюсь, как часто клиенты недооценивают сложность выбора промышленных резиновых листов, устойчивых к воздействию высоких температур. Многие считают, что это простая задача – выбрать лист с подходящей температурой эксплуатации. Но на деле все гораздо глубже. Просто указать 'до +300 градусов' недостаточно. Нужно понимать состав резины, ее физико-механические свойства в различных температурных режимах, а также воздействие химических веществ, с которыми лист будет контактировать. И даже тогда – гарантии нет. Наш опыт показывает, что “горячая” резина – это целый комплекс инженерных решений, а не просто материал.

Почему 'до +300' – это обманчиво?

Часто встречаю запросы: 'Нам нужен лист, работающий до 300 градусов'. По сути, это сильно упрощает задачу. 'До' – это неоднозначно. Под каким режимом? Непрерывная работа? Циклические нагревы и охлаждения? В вакууме или в атмосфере? От этого зависит срок службы и сохранение свойств материала. Например, один состав резины может выдерживать кратковременное воздействие 350 градусов, но при постоянном нагреве деформироваться или разрушаться. Особенно важен вопрос о термической стабильности - способность материала сохранять свои характеристики при длительном воздействии высоких температур.

Мы однажды работали с компанией, производящей детали для металлургической отрасли. Они хотели использовать лист, работающий 'до 400'. Мы детально проанализировали их процесс, условия эксплуатации, типы воздействующих веществ, и выяснилось, что для их конкретных нужд необходим специальный состав на основе фторэластомеров. Просто 'резина' в таком случае не подойдет, даже если заявлена температура эксплуатации 350 градусов. В итоге, после нескольких неудачных попыток с более дешевыми вариантами, пришлось закупать дорогой, но эффективный материал.

Состав резины и термостойкость

Ключевой фактор – это, конечно, состав резины. Наиболее часто используемые материалы для высоких температур – это фторэластомеры (FKM/Viton), силиконовые резины (VMQ), перфторэластомеры (FFKM/Kalrez), а также некоторые специальные полиуретаны. Каждый из них имеет свои преимущества и недостатки. FKM, например, обладают отличной химической стойкостью и термостойкостью, но менее эластичны, чем силиконовые резины. FFKM - самые дорогие, но и самые термостойкие и устойчивые к агрессивным средам.

Важно учитывать не только материал, но и добавки. Например, использование антиоксидантов и стабилизаторов может значительно увеличить срок службы листа при высоких температурах. Мы всегда тщательно изучаем технологические карты и проводим собственные испытания, чтобы убедиться в соответствии материала требованиям заказчика. Нельзя недооценивать важность правильно подобранной добавок, даже при использовании самого стойкого полимера.

Практические проблемы и решения

Помимо выбора материала, важно учитывать методы обработки и монтажа промышленных резиновых листов, устойчивых к воздействию высоких температур. Неправильный монтаж, например, с использованием неподходящих крепежных элементов, может привести к деформации или разрушению листа при нагреве.

Мы часто сталкиваемся с проблемой неравномерного нагрева листов в сложных конструкциях. В этом случае необходимо использовать специальные теплоизоляционные материалы или системы терморегуляции. Также важно учитывать коэффициент теплового расширения резины и материала, к которому она приклеена. Несоответствие этих коэффициентов может привести к возникновению напряжения и разрушению соединения. Для решения этой проблемы мы применяем методы расчета теплового расширения и используем специальные клеи и герметики, предназначенные для работы при высоких температурах.

Проблемы с адгезией

Еще одна проблема – это адгезия. Выбор клея для промышленных резиновых листов, устойчивых к воздействию высоких температур – это очень ответственный момент. Неправильный клей может не выдержать высоких температур и быстро разрушиться, что приведет к отклеиванию листа. Кроме того, необходимо учитывать химическую совместимость клея с резиной и другими материалами конструкции.

Мы работаем с разными типами клеев – на основе эпоксидных смол, полиуретанов и силиконов. Выбор клея зависит от типа резины, условий эксплуатации и требований к адгезии. Мы всегда проводим предварительные испытания клея на образцах материала, чтобы убедиться в его эффективности.

Наши ошибки и извлеченные уроки

У нас, как и у любого другого производителя, были и неудачи. Однажды мы заказали партию листов из нового материала, заявленного как 'сверх термостойкий'. После нескольких месяцев эксплуатации на производстве, они быстро деформировались и потеряли свои свойства. Пришлось возвращать материал поставщику и искать альтернативу. Этот случай стал для нас ценным уроком – нельзя доверять только заявленным характеристикам, необходимо проводить собственные испытания и тщательно проверять качество материала. Важно также анализировать отзывы других пользователей и учитывать их опыт.

Этот опыт еще раз подчеркнул важность комплексного подхода к выбору промышленных резиновых листов, устойчивых к воздействию высоких температур. Это не просто выбор материала, а инженерная задача, требующая глубоких знаний и опыта.

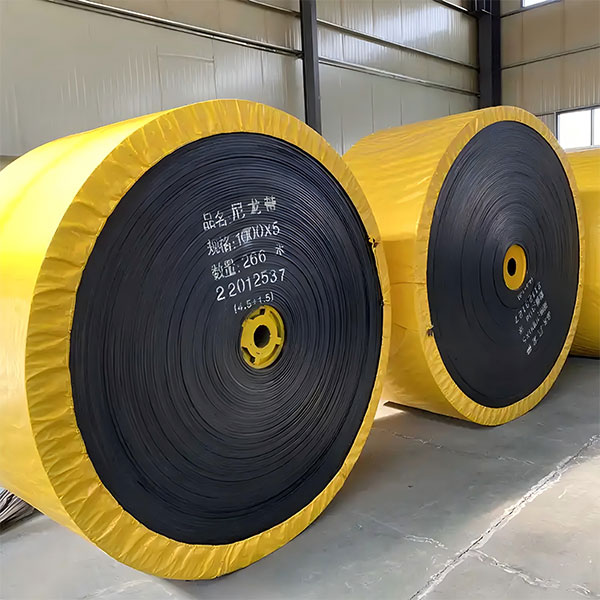

ООО Сыпин Сюйчэнь Клейкая лента: опыт и компетенции

Компания ООО Сыпин Сюйчэнь Клейкая лента специализируется на производстве конвейерных лент, включая резиновые листы, предназначенные для работы в экстремальных условиях. Мы имеем современное оборудование и команду квалифицированных специалистов, способных предложить оптимальное решение для любой задачи. Мы тесно сотрудничаем с клиентами на всех этапах – от выбора материала до монтажа и обслуживания. Наше предприятие расположено в промышленном парке зоны экономического и технологического развития Хунцуй, что позволяет нам обеспечивать высокую производительность и качество продукции. Наша площадь составляет 50 000 квадратных метров, а площадь здания – 30 000 квадратных метров. Мы готовы предложить не только качественные продукты, но и профессиональную консультацию.

Вы можете ознакомиться с нашим ассортиментом на сайте: https://www.xcjd.ru. Мы всегда рады новым сотрудничеству!

Будущее термостойкой резины

Развитие технологий позволяет создавать все более термостойкие и долговечные резиновые материалы. В настоящее время активно разрабатываются новые составы на основе нанотехнологий и композитных материалов. Мы внимательно следим за новыми тенденциями и постоянно совершенствуем наши технологии, чтобы предлагать нашим клиентам самые современные и эффективные решения. Нам важно не только соответствовать текущим требованиям, но и предвидеть будущие вызовы. В частности, растет спрос на материалы, устойчивые к воздействию агрессивных химических веществ и высоких температур одновременно – это очень сложная задача, требующая инновационных подходов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

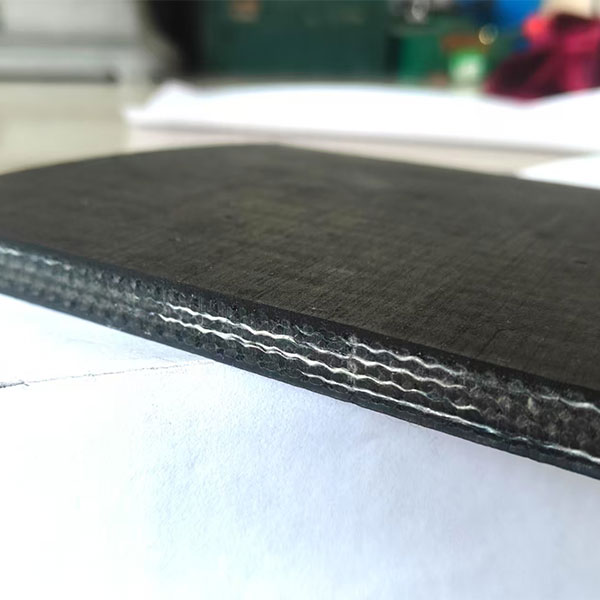

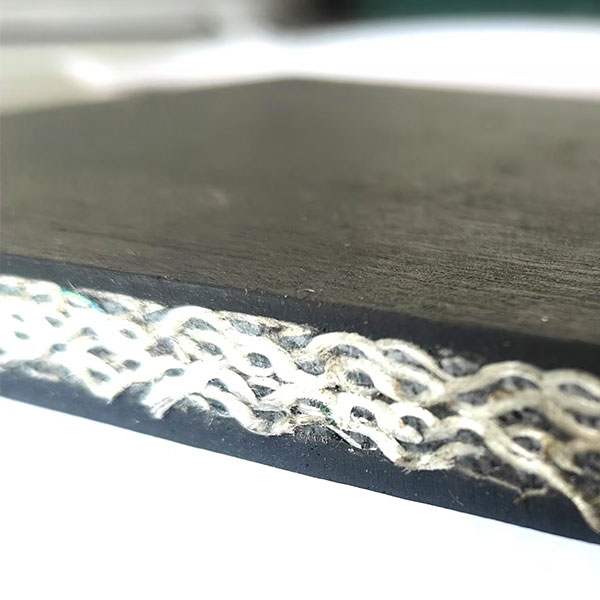

Конвейерная лента из чистого хлопчатобумажного канваса

Конвейерная лента из чистого хлопчатобумажного канваса -

PVC конвейерная лента пятого класса огнестойкости

PVC конвейерная лента пятого класса огнестойкости -

PVG конвейерная лента десятого класса огнестойкости

PVG конвейерная лента десятого класса огнестойкости -

PVC конвейерная лента восьмого класса огнестойкости

PVC конвейерная лента восьмого класса огнестойкости -

Конвейерная лента с боковыми бортиками

Конвейерная лента с боковыми бортиками -

Узорчатая конвейерная лента

Узорчатая конвейерная лента -

Легкая конвейерная лента

Легкая конвейерная лента -

Конвейерная лента для угольных шахт

Конвейерная лента для угольных шахт -

Лента для тяжелых условий эксплуатации

Лента для тяжелых условий эксплуатации -

PVG конвейерная лента одиннадцатого класса огнестойкости

PVG конвейерная лента одиннадцатого класса огнестойкости -

Резиновая плитка для промышленного использования

Резиновая плитка для промышленного использования -

Маслостойкая конвейерная лента

Маслостойкая конвейерная лента

Связанный поиск

Связанный поиск- Высококачественные конвейерные ленты авито

- Оптовый производитель транспортерных лент плоского типа

- Отличный производитель желобчатых конвейерных лент

- Высокое качество угольной шахты конвейерная лента завод

- Ведущий поставщик кислотостойких транспортерных лент

- Китайские производители огнезащитных антистатических противоскользящих конвейерных лент

- Поставщик китайских плоских конвейерных лент с цельным каркасом

- резиновые конвейерные ленты завод в Китае

- Отличный производитель специальных функций конвейерной ленты

- Производители конвейерных лент для угольных шахт

- двухсторонний скотч