Ведущая ткань угольной шахты конвейерная лента

Добро пожаловать! Сегодня мы поговорим о ведущая ткань угольной шахты конвейерная лента – ключевом компоненте горнодобывающей промышленности. Это не просто резиновая лента, это жизненно важный элемент, обеспечивающий бесперебойную работу угольных шахт. Выбор правильной ткани – это вопрос безопасности, эффективности и, конечно, экономичности. Постараюсь рассказать все, что знаю, основанное на десятилетнем опыте работы в сфере оптимизации и материалов.

Что такое ведущая ткань конвейерной ленты и почему она так важна?

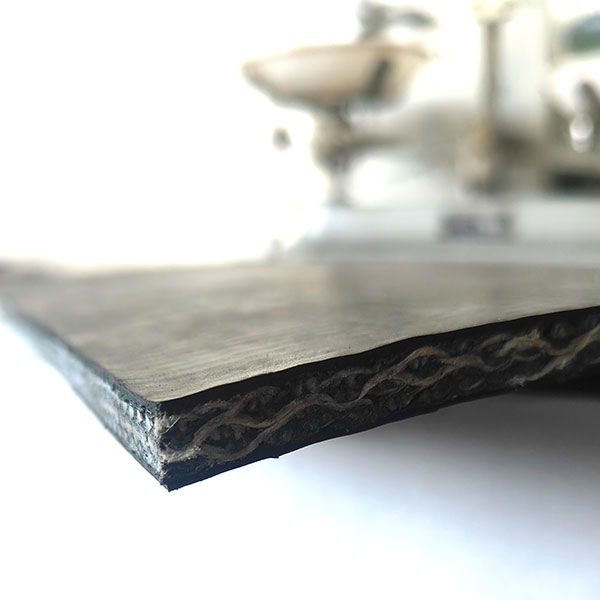

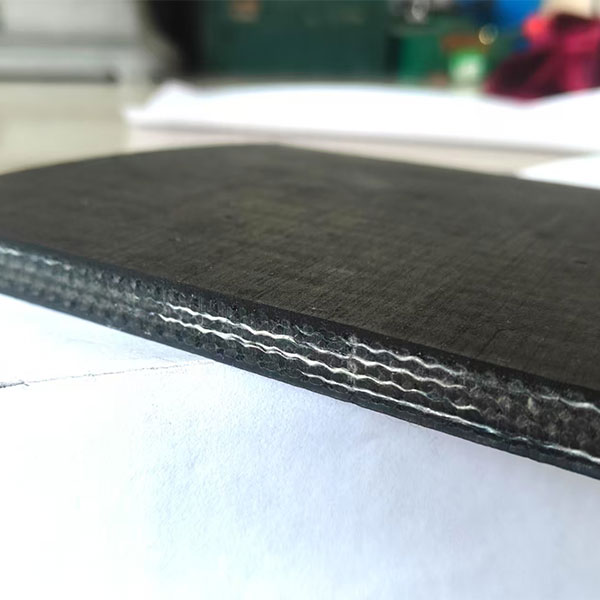

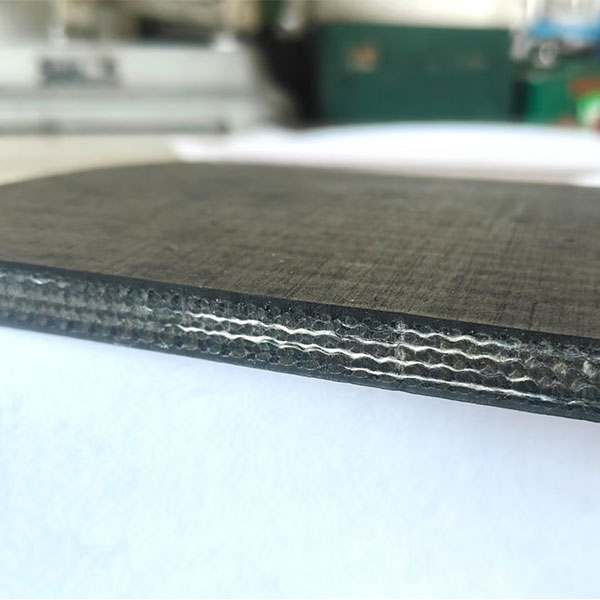

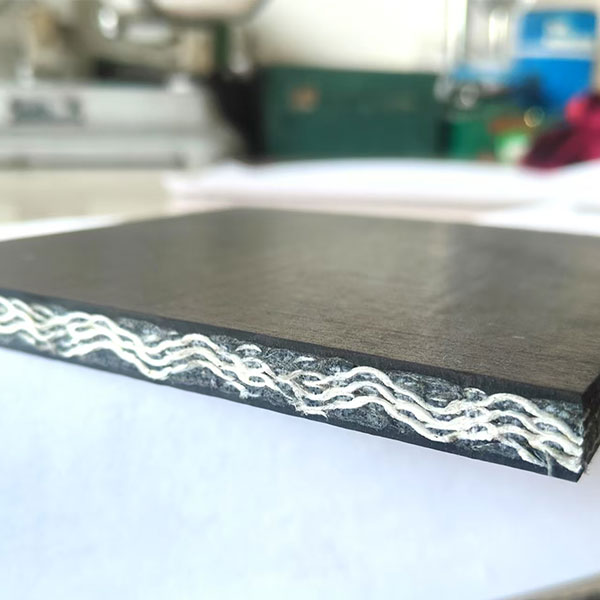

Прежде чем углубиться в детали, давайте разберемся, что вообще такое ведущая ткань конвейерной ленты. Это верхний слой резиновой ленты, который непосредственно контактирует с ведущим колесом конвейера. Он отвечает за передачу крутящего момента и обеспечивает сцепление между лентой и колесом. От качества и характеристик этой ткани напрямую зависит надежность и долговечность всей конвейерной системы. Представьте себе, что она изношена или не подходит по рельефу колеса – лента будет проскальзывать, ускоряться износ, а в худшем случае – произойдет поломка, с серьезными последствиями для производства и безопасности.

В угольных шахтах условия работы конвейеров особенно суровые. Ленты подвергаются воздействию высокой нагрузки, абразивных частиц (угольная пыль, песок), экстремальных температур и повышенной влажности. Поэтому выбор ведущая ткань угольной шахты конвейерная лента должен учитывать все эти факторы.

Основные материалы и их характеристики

Существует несколько типов материалов, используемых для изготовления ведущих тканей конвейерных лент, каждый из которых обладает своими преимуществами и недостатками:

Резина (NR, SBR, EPDM)

Это самый распространенный материал. Наиболее часто используется натуральный каучук (NR) благодаря его высокой прочности и эластичности. Синтетические каучуки, такие как стирол-бутадиеновый каучук (SBR) и этилен-пропиленовый диен-мономер (EPDM), применяются для улучшения устойчивости к износу, озону, маслам и другим агрессивным средам.

- Натуральный каучук (NR): Высокая прочность на разрыв, эластичность, но менее устойчив к маслам и растворителям.

- Стирол-бутадиеновый каучук (SBR): Хорошая износостойкость, более устойчив к маслам, но менее эластичен, чем NR.

- Этилен-пропиленовый диен-мономер (EPDM): Отличная устойчивость к озону, атмосферным воздействиям, маслам и растворителям. Менее прочен, чем NR.

Полиуретан (PU)

Полиуретановые ткани обладают превосходной износостойкостью, стойкостью к истиранию и абразивному износу. Они идеально подходят для работы в условиях интенсивного контакта с абразивными материалами, характерных для угольных шахт. Однако полиуретан может быть дороже, чем резина.

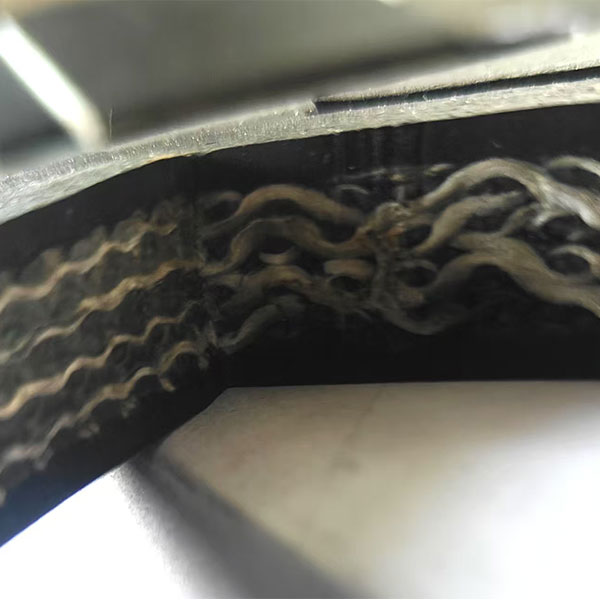

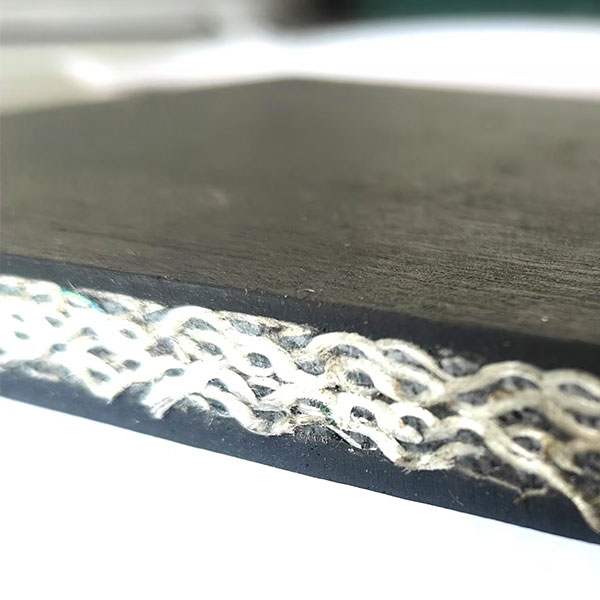

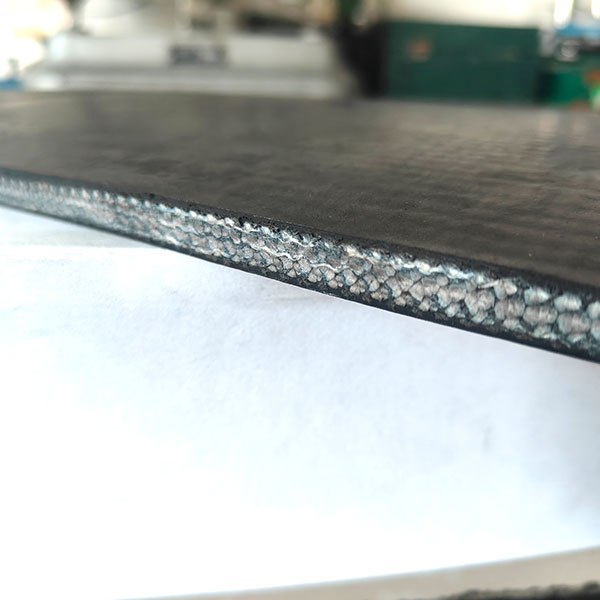

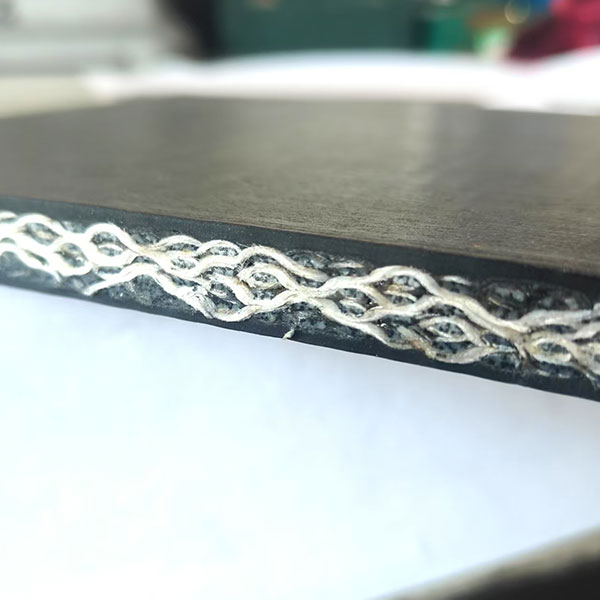

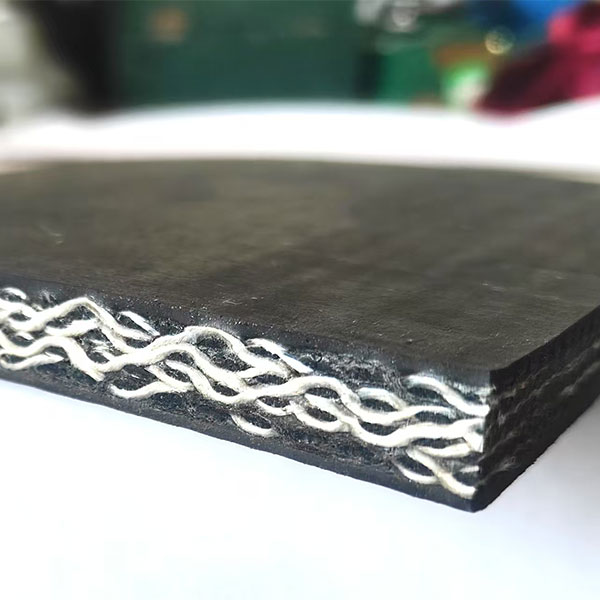

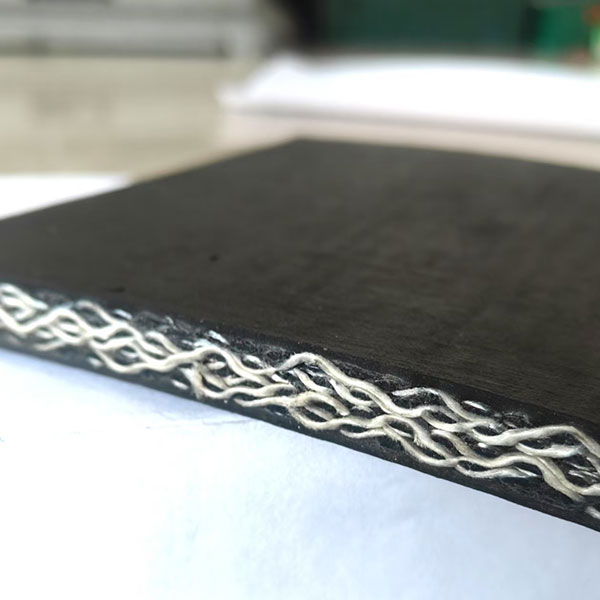

Армированные ткани

Для повышения прочности и износостойкости ведущих тканей часто используются армированные ткани. Они могут быть армированы стальной проволокой, текстильными волокнами или другими материалами. Армирование позволяет ленте выдерживать более высокие нагрузки и сопротивляться разрывам.

Как выбрать правильную ведущую ткань для угольной шахты?

Выбор подходящей ведущей ткани – это сложная задача, требующая учета множества факторов:

- Тип угольной шахты: Разные шахты предъявляют разные требования к конвейерным лентам. Например, в шахтах с высоким содержанием песка требуется лента с повышенной износостойкостью.

- Нагрузка на ленту: Чем выше нагрузка, тем прочнее должна быть ткань.

- Температурный режим: Необходимо учитывать диапазон температур, в которых будет работать конвейер. Некоторые материалы могут терять свои свойства при экстремальных температурах.

- Влажность: В условиях высокой влажности следует выбирать ткани, устойчивые к воздействию влаги.

- Абразивность материала: Учитывать наличие абразивной пыли, песка и других частиц, которые могут вызывать износ.

ООО Сыпин Сюйчэнь Клейкая лента ([https://www.xcjd.ru/](https://www.xcjd.ru/)) предлагает широкий выбор конвейерных лент и материалов, предназначенных для работы в самых сложных условиях. Они предлагают не только выбор материалов, но и возможность индивидуального проектирования ленты под конкретные нужды.

Пример из практики

Недавно мы помогали одной угольной шахте, столкнувшейся с проблемой преждевременного износа ведущей ткани конвейерной ленты. Оказалось, что выбранный материал не соответствовал абразивности угольной пыли. Мы предложили им использовать полиуретановую ткань с усиленным слоем износостойкого покрытия. После замены ленты износ существенно снизился, а срок службы конвейера увеличился на 30%. И это только один пример – у нас есть много подобных историй успеха.

Технологии нанесения ведущей ткани

Современные технологии позволяют не только выбирать подходящий материал, но и оптимизировать процесс нанесения ведущей ткани на конвейерную ленту. Существуют различные методы, такие как вулканизация, литье под давлением и валковая фиксация. Выбор метода зависит от типа материала и конструкции ленты.

Уход за ведущей тканью конвейерной ленты

Правильный уход за конвейерной лентой – это залог ее долговечности. Регулярная очистка от пыли и песка, контроль за натяжением ленты и своевременная замена изношенных участков – все это помогает продлить срок службы ведущей ткани.

Рекомендуется проводить осмотр ленты не реже одного раза в месяц и своевременно устранять любые повреждения. Для очистки можно использовать воздуходувки, щетки и специальные моющие средства.

Инновации в области ведущих тканей

Производители постоянно работают над улучшением характеристик ведущих тканей конвейерных лент. В последние годы наблюдается тенденция к разработке материалов с повышенной износостойкостью, устойчивостью к высоким температурам и химическим веществам. Также появляются новые технологии нанесения покрытий, которые позволяют улучшить сцепление между лентой и ведущим колесом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PVG конвейерная лента шестого класса огнестойкости

PVG конвейерная лента шестого класса огнестойкости -

PVG конвейерная лента тринадцатого класса огнестойкости

PVG конвейерная лента тринадцатого класса огнестойкости -

Узорчатая конвейерная лента

Узорчатая конвейерная лента -

Резиновая плитка для промышленного использования

Резиновая плитка для промышленного использования -

PVG конвейерная лента одиннадцатого класса огнестойкости

PVG конвейерная лента одиннадцатого класса огнестойкости -

PVC конвейерная лента пятого класса огнестойкости

PVC конвейерная лента пятого класса огнестойкости -

PVC конвейерная лента шестого класса огнестойкости

PVC конвейерная лента шестого класса огнестойкости -

Конвейерная лента с противоскользящими ребрами и боковыми бортиками

Конвейерная лента с противоскользящими ребрами и боковыми бортиками -

PVG конвейерная лента двенадцатого класса огнестойкости

PVG конвейерная лента двенадцатого класса огнестойкости -

PVG конвейерная лента восьмого класса огнестойкости

PVG конвейерная лента восьмого класса огнестойкости -

PVG конвейерная лента седьмого класса огнестойкости

PVG конвейерная лента седьмого класса огнестойкости -

Легкая конвейерная лента

Легкая конвейерная лента

Связанный поиск

Связанный поиск- Ведущий производитель нескользящих гофрированных конвейерных лент с кромкооблицовкой

- Отличный поставщик пвх 1000s пластиковой конвейерной ленты

- Ведущий поставщик цен на конвейерные ленты

- Производитель корыто конвейерной ленты

- Отличный пвх 1250s пластиковый конвейер лица

- Поставщики высококачественных термостойких конвейерных лент

- Поставщики хладостойких конвейерных лент

- отличный поставщик купить конвейерные ленты

- Ведущий производитель прямых конвейерных лент с полным сердечником для основы и утка

- Отличная легкая лента конвейера обязанности

- двухсторонний скотч